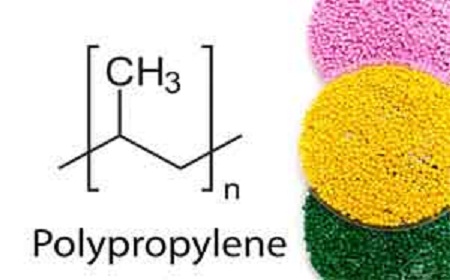

به گزارش صنایع پلاستیک، پلی پروپیلن یکی از پرمصرف ترین و اساسی ترین پلیمرهای مورد استفاده در دنیا و بزرگ ترین مصرف کننده پروپیلن میباشد. نام این محصول پلی پروپیلن (PP) و فرمول شیمیایی آن –CH2-CH(CH3)n– میباشد. پلی پروپیلن چیست و انواع و کاربردهای آن کدامند؟

پلی پروپیلن از پلیمریزاسیون پروپیلن در شرایط دما و فشار نسبتا ملایم ودر حضور کاتالیست معروف زیگلر – ناتا انجام میشود . وجود این کاتالیست ، پلیمری به صورت ایزوتاکتیک را تشکیل میدهد که قادر به متبلور شدن تا حدود ۹۰ درصد میباشد.

پلیپروپیلن یک پلیمر ترموپلاست میباشد که در یک بازه گسترده از کاربردها شامل فیلم و ورق، قالبگیری دمشی، قالبگیری تزریقی، بسته بندی غذایی، نساجی، تجهیزات آزمایشگاهی و پزشکی، لوله، کاربردهای صنعتی و ساختمانی و اجزاء خودرو مورد استفاده قرار میگیرد. علاوه بر این، پلیمر تولید شده از منومر پروپیلن به طور معمول در برابر حلالهای شیمیایی، بازها و اسیدها مقاوم میباشد. کد مشخصه این پلیمر میباشد.

مولکول پروپیلن دارای ساختار شیمیایی نامتقارن میباشد، از این رو فرایند پلیمریزاسیون آن میتواند به سه نوع توالی در ساختار پلیمر حاصل منتهی گردد. به دلیل اثرات ناشی از ممانعت فضایی گروه های متیل، توالی سر به دم دارای نظم ساختاری بالاتری نسبت به سایر انواع میباشد.

پلی پروپیلن دارای سه پیکربندی فضایی مختلف میباشد که عبارتند از ایزوتاکتیک (iPP)، سیندیوتاکتیک (sPP) و اتاکتیک (aPP). در نوع ایزوتاکتیک گروه های متیلی در یک طرف صفحه عبوری از زنجیر اصلی میباشند. در نوع سیندیوتاکتیک گروه های متیل به صورت یک در میان در دو طرف صفحه عبوری از زنجیر قرار میگیرند. در نوع اتاکتیک هم هیچ نوع نظم خاصی وجود ندارد.

یک کاتالیست زیگلر – ناتا قادر است که قرار گرفتن منومرها را در یک آرایشیافتگی ویژه محدود سازد و تنها اجاره میدهد که منومرها در جهت درست به زنجیر پلیمری اضافه شوند. اکثر پلیپروپیلنهای معمول که با استفاده از کاتالیستهای تیتانیوم کلراید(Ticl4) تولید میشوند، دارای درصد بالایی از پلیپروپیلن ایزوتاکتیک میباشند. بدلیل اینکه گروههای متیل در یک طرف قرار گرفتهاند، بعضی ملکولها تمایل دارند که به شکل مارپیچی دربیایند، این مارپیچها یک به یک در کنار هم قرار میگیرند و مقاومت پلیپروپیلن معمول را ایجاد میکنند.

iPP تجاری شده دارای خصوصیات متنوعی میباشد که موجبات استفاده گسترده آن را به خصوص در صنعت پلاستیک و الیاف فراهم آورده است. یکی از مهم ترین خصوصیات این ماده نسبت به پلیمرهایی نظیر پلی آمیدها عدم جذب رطوبت در آن میباشد که آن را به عنوان گزینهای مناسب برای بسیاری از کاربردها تبدیل کرده است. خصوصیات این ماده را میتوان با انجام برخی اصلاحات بعدی بهبود داد. مهم ترین اصلاحاتی که در حال حاضر انجام میگیرد عبارتند از کنترل فرایند تخریب، شبکهای کردن، عاملیت دار نمودن و شاخه دار کردن. ساختار مولکول پلی پروپیلن به دلیل ماهیت کاتالیستهای زیگلر – ناتا خطی میباشد که موجب پایین بودن استحکام مذاب آن میگردد. پایین بودن استحکام مذاب سبب محدودیت کاربرد این پلیمر در فرایندهایی نظیر قالب گیری دمشی و ترموفرمینگ میشود.

پلی پروپیلن در مقایسه با دیگر پلیمرها مشخصات متمایز و برجستهای دارد که عبارتند از :

- قیمت نسبتا ارزان منومر پروپیلن در مقایسه با منومرهای دیگر پلیمرها

- قیمت پائین PP در مقایسه با دیگر پلیمرها

- وزن مخصوص و سبک PP

- انعطاف پذیری و طیف گسترده تولید PP با خصوصیات فیزیکی و شیمیایی متغیر

- افزایش کاربردهای جدید و بهبود خواص گریدهای تولیدی جدید

- افزایش کاربرد PP در وسایل و تجهیزات پزشکی و توسعه کاربردهای PP گرید خاص

- افزایش مصرف PP به صورت آلیاژ با دیگر پلیمرها

- جایگزینی پلیمرهایی مانند PS، PE و غیره با PP

انواع گریدهای پلیپروپیلن

مواد پلیپروپیلن به طور کلی به دو دسته کلی تقسیم میشوند. پلیپروپیلن هموپلیمر که از پلیمریزاسیون مونومر پروپیلن به تنهایی تولید میشود و پلیپروپیلن کوپلیمر که از پلیمریزاسیون پروپیلن به همراه کومونومر اتیلن تولید میشود.

از نقطه نظر خواص فیزیکی و مکانیکی تفاوت پلیپروپیلن هموپلیمر و کوپلیمر در مقاومت ضربهای، استحکام کششی و سختی است. پلیپروپیلن هموپلیمر با اینکه استحکام کششی و سختی بالاتری نسبت به پلیپروپیلن کوپلیمر دارد ولی نقطه ضعف اصلی آن مقاومت ضربهای آن است. در واقع پلیپروپیلن هموپلیمر شکنندهتر از پلیپروپیلن کوپلیمر است. این ضعف بیشتر در دماهای پایین و به ویژه زیر صفر خود را نشان میدهد. به همین جهت کاربرد پلیپروپیلن هموپلیمر در تولید قطعات تزریقی که در معرض ضربه و دمای پایین قرار میگیرند، به شدت محدود است. برای رفع این نقطه ضعف با افزودن مونومر اتیلن در حین پلیمریزاسیون پروپیلن، کوپلیمر پلیپروپیلن تولید شده است. پلیپروپیلن کوپلیمر مقاومت ضربهای بالاتری نسبت به پلیپروپیلن هموپلیمر دارد. با تنظیم مقدار اتیلن اضافه شده به ساختار پلیمر، تنظیم مورفولوژی کوپلیمر، تنظیم نوع کریستالیزاسیون و همچنین تنظیم وزن مولکولی میتوان میزان مقاومت ضربهای را تنظیم و تا حد خوبی بالا برد. البته باید توجه داشت که بالا بردن مقاومت ضربهای پلیپروپیلن به قیمت کاهش سختی و سفتی پلیمر انجام میپذیرد.

اضافه کردن اتیلن به ساختار پلیپروپیلن حین پلیمریزاسیون پروپیلن، نظم ساختاری پلیپروپیلن را کاهش میدهد. کاهش نظم ساختاری هم به نوبه خود باعث کاهش میزان تبلور (کریستالیزاسیون) پلیپروپیلن میشود. با توجه به ساختار شکننده بلورها، دلیل افزایش مقاومت ضربهای پلیپروپیلن کوپلیمر نسبت به پلیپروپیلن هموپلیمر کاهش بلورینگی است.

پلیپروپیلن کوپلیمر خود نیز به دو دسته کوپلیمر بلاک و رندوم تقسیم میشود.

در پلیپروپیلن بلاک کوپلیمر بخشهای اتیلنی در بین بخشهای پروپیلن در طول زنجیره پلیمری قرار دارند، در حالی که در پلیپروپیلن رندوم کوپلیمر مونومرهای اتیلن به صورت نامنظم و جدا از هم در طول زنجیره پلیمر قرار دارند. این ویژگی باعث میشود که اندازه ذرات اتیلن در ساختار پلیمر بسیار کوچک شده و باعث پراش نور نمیشود، به همین جهت این نوع کوپلیمر شفاف است. برای افزایش شفافیت در پلیپروپیلن رندوم کوپلیمر از عوامل هستهزا نیز استفاده میشود. عوامل هستهزا باعث توزیع شدن یکنواخت کریستالهای پلیپروپیلن و در نتیجه ریزتر شدن آنها میشود. بنابراین کریستالهای ایجاد شده باعث تفرق نور نمیشوند و پلیمر شفاف دیده میشود. در پلیپروپیلن بلاک کوپلیمر، تفاوت ضریب شکست نور در نواحی پروپیلنی و نواحی اتیلنی باعث پخش شدن نور و در نتیجه مات شدن پلیمر میشود. بنابراین این نوع پلیپروپیلن را به سادگی میتوان از روی ظاهر آن از دیگر انواع پلیپروپیلن تشخیص داد.

به لحاظ مقاومت مکانیکی، پلیپروپیلن بلاک کوپلیمر مقاومت ضربهای بالاتری نسبت به پلیپروپیلن رندوم کوپلیمر دارد. دلیل این امر آن است که انرژی ضربه در بین بخشهای اتیلنی و پروپیلنی میرا میگردد.

کاربردهای پلیپروپیلن

به لحاظ کاربردی پلیپروپیلن بلاک کوپلیمر گرید تزریقی به دلیل مقاومت ضربهای خوب در کاربردهایی که در معرض ضربه و هوای سرد قرار دارند مانند قطعات خودرو کاربرد فراوان دارد. سپر، داشبورد، کنسول، رودری، باتری و بسیاری دیگر از قطعات خودرو از این پلیمر تولید میگردد. این پلیمر علاوه بر دانسیته پایین که باعث کاهش وزن خودرو میشود، فرایندپذیری خوب و استحکام و مقاومت ضربهای مناسبی ارائه میدهد. برخی دیگر از گریدهای با شاخص ذوب بالا جهت تولید ظروف استفاده میشود. گریدهای با شاخص ذوب پایین برای فرایندهای اکستروژن مانند تولید لولههای آب سرد و گرم و … استفاده میشود.

در نقطه مقابل پلیپروپیلن هموپلیمر به دلیل تبلور بالا و مقاومت ضربهای پایین گزینه بسیار مناسبی برای کاربردهای نساجی و یا ورقها و فیلمهای نازک است. در این نوع کاربردها بیشتر به استحکام کششی نیاز است و ضعف مقاومت ضربهای اهمیتی ندارد. فیلمهای کشش یافته از دو جهت و الیاف پروپیلن و انواع گونی و تسمه و … از جمله کاربردهای پلیپروپیلن هموپلیمر است. البته گریدهای تزریقی پلیپروپیلن هموپلیمر هم وجود دارند که در جاهایی که سفتی و سختی اهمیت بیشتری داشته باشد و یا مقاومت حرارتی مورد توجه باشد، کاربرد دارد.

این مطلب از ItchPolymer اقتباس شده است.