یکی از محصولات با ارزش و کلیدی در طول زنجیره ارزش مواد پایه اتیلن و پروپیلن، الاستومر اتیلن – پروپیلن می باشد. این الاستومرها پس از لاستیک های SBR و PBR، سومین لاستیک سنتزی پر مصرف دنیا می باشند.

یکی از محصولات با ارزش و کلیدی در طول زنجیره ارزش مواد پایه اتیلن و پروپیلن، الاستومر اتیلن – پروپیلن می باشد. این الاستومرها پس از لاستیک های SBR و PBR، سومین لاستیک سنتزی پر مصرف دنیا می باشند.

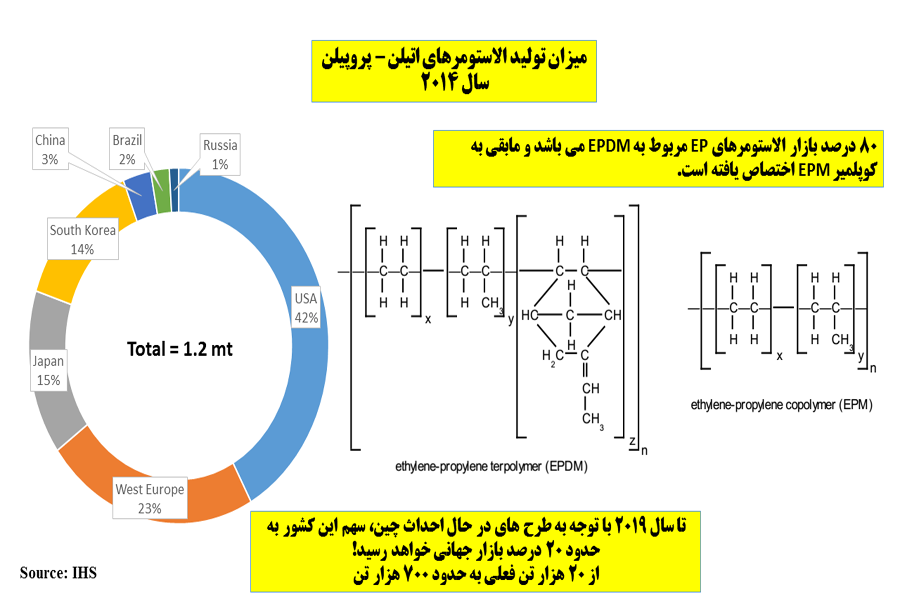

به گزارش صنایع پلاستیک، الاستومرهای اتیلن – پروپیلن، به صورت کلی به دو دسته EPM و EPDM تقسیم بندی می شوند که سهم تولید جهانی EPDM حدود ۸۰ درصد کل می باشد و از این حیث از اهمیت بالاتری برخوردار است. با توجه به مقاومت بالا و خاصیت ارتجاعی خوب این الاستومرها از آن ها در صنایع الکتریکی، ساختمانی و به خصوص صنعت خودروسازی استفاده می گردد. بر اساس آخرین گزارشات موجود میزان مصرف EPDM تا پایان سال ۲۰۱۴ حدود ۱.۲ میلیون تن بوده است و گفته می شود تا سال ۲۰۱۹ به حدود ۱.۳ میلیون تن خواهد رسید. بیشترین مصرف این محصول متعلق به کشورهای ایالات متحده، چین، ژاپن و کشورهای اروپای غربی می باشد.

در منطقه خاورمیانه نیز تا سال ۲۰۱۵ هیچ خبری از تولید EPDM نبود ولی با اینحال عربستان اعلام کرده بود که تا سال ۲۰۱۷ از ۲ واحد جدید تولیدی الاستومر اتیلن – پروپیلن رونمایی خواهد کرد. هدف اصلی عربستان تامین الاستومرهای مورد نیاز خود در صنعت خودروسازی داخلی و صادرات مازاد آن به دیگر کشورهای منطقه می باشد. مجتمع Sabic/ExxonMobil و فاز دوم پترورابغ، تولید کنندگان این محصول می باشند. مجموع ظرفیت تولیدی EPDM این دو مجتمع حدود ۱۴۰ هزار تن برآورد می گردد. (اخیرا فاز دوم پترورابغ افتتاح گردیده است.)

از حیث مصرف EPDM در منطقه خاورمیانه، ترکیه سهم ۷۲ درصدی الاستومرهای EP را به خود اختصاص داده و پس از آن امارات متحده، ایران و عربستان سعودی قرار گرفته اند. در سال ۲۰۱۴ این کشور حدود ۳۵ هزار تن الاستومر EP مصرف کرده است که تمامی آن از سوی کشورهای غیر خاورمیانه تامین گردیده است ولی پیش بینی می گردد از این پس بخشی از مصرف داخلی خود را از طریق عربستان تامین نماید.

در کشور نیز متاسفانه واحد تولیدی EPDM وجود نداشته و تمامی نیاز داخلی کشور از مسیر واردات تامین می گردد. بیشترین مصرف کننده EPDM در کشور را صنایع خودروسازی داخلی تشکیل می دهند و پس از آن صنایع لوازم خانگی در رده بعدی قرار گرفته است.

کارشناسانِ مرکز مطالعات زنجیره ارزش معتقد اند ورود به عرصه تولید محصولاتی همچون EPDM نیاز به یک رویکرد متفاوت دارد. همان طور که اشاره شد میزان بازار مصرف این محصول در کل دنیا حدود ۱ میلیون و ۳۰۰ هزار تن در سال برآورد می گردد که در قیاس با پلیمرهای Commodity همچون پلی پروپیلن که حدود ۷۰ میلیون تن در سال است، این محصول به نوعی یک Specialty محسوب می شود. لذا ورود به عرصه تولید و فروش این محصول مطمئنا با مقاومت هایی از سمت شرکت های چند ملیتی که خود نیز صاحب فناوری هستند، همراه خواهد بود. لذا طبیعی است که کشور در خصوص چنین طرح هایی با بهره گیری از توان بخش خصوصی واقعی و مبتنی بر رویکرد انتقال و توسعه تکنولوژی اقدام به کسب فناوری نماید. چرا که از مسیرهای طبیعی شرکت های صاحب فناوری حاضر به ارائه لیسانس این چنین واحدهای به کشور عزیزمان ایران نیستند. برای تولید داخل چنین محصولاتی باید از مسیرهای نامتعارف (تعامل با شبکه ای از اشخاص، موسسات و شرکت های چند ملیتی با همراهی یک تیم تحقیق و توسعه توانمند داخلی) جهت کسب فناوری استفاده نمود.

منبع: VCM