در هفته گذشته،با قسمت نخست از مقالات “پی وی سی چیست؟” تحت عنوان آشنایی با پی وی سی، خواص و کاربردهای آن ، آشنا شدید. در این قسمت اما می خواهیم شما را با فرآیند تولید محصولات پی وی سی با استفاده از تزریق این ماده آشنا نماییم. در این مطلب شما با نکات مهم و دقیقی نظیر طراحی مارپیچ دستگاه تزریق برای مواد پی وی سی، چگونگی طراحی قالب پی وی سی، راهگاه، دمای فرآیند و … آشنا خواهید شد. این مطلب بسیار کاربردیست و مطالعه آنرا به همه کسانیکه ممکنست با فرآیند تزریق پی وی سی مواجه شوند، پیشنهاد می کنیم.

در هفته گذشته،با قسمت نخست از مقالات “پی وی سی چیست؟” تحت عنوان آشنایی با پی وی سی، خواص و کاربردهای آن ، آشنا شدید. در این قسمت اما می خواهیم شما را با فرآیند تولید محصولات پی وی سی با استفاده از تزریق این ماده آشنا نماییم. در این مطلب شما با نکات مهم و دقیقی نظیر طراحی مارپیچ دستگاه تزریق برای مواد پی وی سی، چگونگی طراحی قالب پی وی سی، راهگاه، دمای فرآیند و … آشنا خواهید شد. این مطلب بسیار کاربردیست و مطالعه آنرا به همه کسانیکه ممکنست با فرآیند تزریق پی وی سی مواجه شوند، پیشنهاد می کنیم.

تفاوت دستگاه های مخصوص پی وی سی (PVC) با دستگاه های معمولی

- سایز هیدروموتور.

- طراحی سیلندر و ماردون.

- پوشش کروم بر روی ماردون.

- نصب فن بر روی سیلندر.

- فاصله بیشتر کاورها و درب ها از گیره.

- شیر ماهیچه کش اضافی.

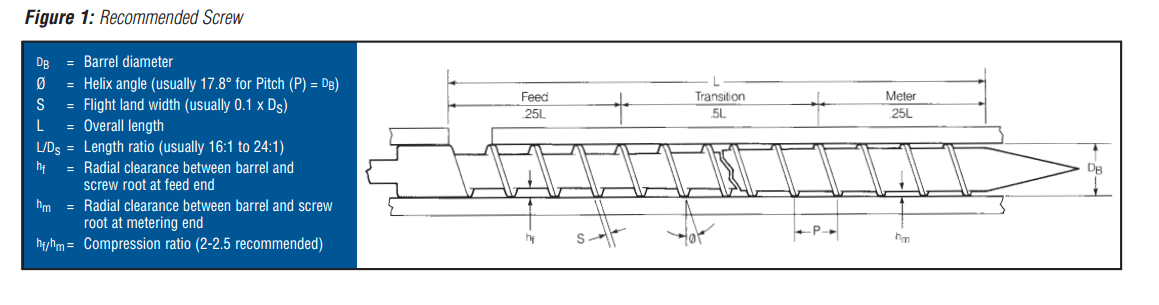

طراحی مارپیچ دستگاه تزریق برای مواد پی وی سی

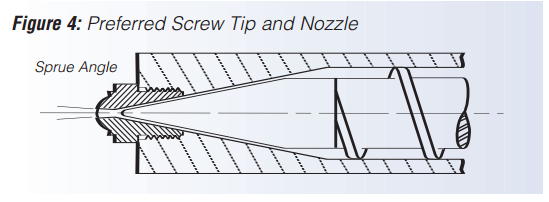

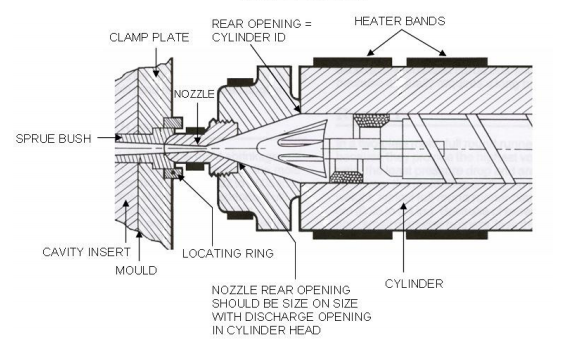

طراحی نازل

طراحی نازل بسیار مهم است چرا که باید در هر فرآیند تزریق، مواد به صورت کامل تزریق شود. بنابراین طراحی نازل آن به صورت زیر می باشد:

طراحی سرنازل

- طول سرنازل باید کوتاه باشد.

- دمای سرنازل باید جداگانه تنظیم و کنترل گردد.

- مخروطی معکوس سرنازل باید در ادامه مخروط بوش تزریق باشد.

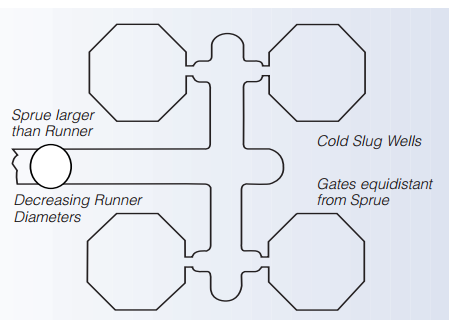

طراحی راهگاه در قالب پی وی سی

- بهتر می باشد که قطر انتهای بوش تزریق بزرگ تر از قطر راهگاه باشد.

- قطر راهگاه عموماً بین ۶ تا ۱۰ میلی متر باید تنظیم گردد.

- بهتر است از گیت های تزریق استفاده شود که کمترین تنش برشی به مواد وارد گردد.

شرایط دمایی فرآیند

- حساسیت پی وی سی به رطوبت کم است و بهتر است قبل از فرآیند در دمای ۷۰-۶۵ درجه خشک گردد.

- دمای قالب باید بین ۲۱ الی ۳۸ درجه به وسیله آب تنظیم گردد و بهتر است سمت متحرک قالب تا ۵ درجه دمای کمتری نسبت به سمت ثابت قالب داشته باشد تا از ماندن قطعه در سمت ثابت جلوگیری گردد.

- دمای مذاب بستگی به عوامل زیادی دارد ولی بهتر است دمای بین ۱۹۰ الی ۲۰۵ درجه تنظیم گردد و هرگز دما به بالا ۲۱۶ نرود چون سبب تخریب مواد می گردد.

- باید از تنظیم و صحیح نشان دادن دما در سیلندر تزریق اطمینان کامل داشت.

- با ترموکوپل جداگانه و حساس تری میتوان دمای مذاب را اندازه گیری کرد.

شرایط فرآیند تزریق

- فشار پشت مارپیچ بهتر است بین ۳۰ تا ۷۰ بار تنظیم شود.

- دور ماریپچ باید بین ۴۰ الی ۵۰ RPM تنظیم گردد و با افزایش سایز دستگاه این عدد کاهش می یابد.

- سرعت تزریق پایین و متوسط انتخاب گردد زیرا در سرعت بالا مواد تخریب می شود و در سطح و داخل قطعه سبب ایجاد حفره و گاز می گردد.

- فشار تزریق بسته به نوع ضخامت و هندسه قطعه دارد ولی بهتر است بین ۷۰ الی ۱۲۰ بار تنظیم شود و زمان تزریق باید بسته به سرعت و فشار تزریق تنظیم گردد .

تمیز کردن سیلندر

- بهتر است قبل و بعد از فرآیند پی وی سی، سیلندر را با مواد ABS و یا پلی استایرن تمیز کرد.

- از ماندن مواد پی وی سی در سیلندر و خاموش کردن دستگاه اجتناب نمایید.

- در صورتی که مواد پی وی سی در سیلندر بماند، سبب تولید گاز و خرابی سیلندر و مارپیچ می شود.

- مواد پی وی سی با مواد پلی اتیلن و پلی پروپیلن سازگار نمی باشد پس از ترکیب آن ها با یکدیگر خودداری فرمایید.

- مواد پی وی سی هرگز با مواد پلی استال در تماس نباشد، زیرا سبب تخریب سریع تر مواد می گردد.

تهیه شده توسط واحد مهندسی شرکت نکو بهینه ماشین