به گزارش صنایع پلاستیک، دستگاه ترموفرمینگ یکی از ماشین آلات مورد استفاده برای شکل دهی ورق ترموپلاستیک پلیمری و تبدیل آن به ظروف یکبارمصرف پلاستیکی می باشد. در طی فرآیند ترموفرمینگ، ورق های پلاستیکی حرارت می بینند و پس از رسیدن به حداکثر دمای مناسب شکل دهی که بسته به نوع پلیمر متفاوت می باشد، بر روی یک قالب نر و یا ماده تغییر فرم می دهند. پس از خنک شدن، محصول از ورق اصلی جدا شده و ظرف مورد نظر آماده می باشد.

دو روش اصلی در ترموفرمینگ وجود دارد: ترموفرمینگ با استفاده از خلا ( وکیوم ترموفرمینگ) و ترموفرمینگ با استفاده از فشار هوا. در روش ترموفرمینگ با استفاده از خلا، ورق پس از حرارت دهی بر روی قالب قرار می گیرد و از طریق ایجاد خلا به درون قالب کشیده می شود و شکل دهی انجام می گیرد. در روش ترموفرمینگ با استفاده از فشار هوا، همچون فرآیند وکیوم فرمینگ، ورق حرارت دیده و بر روی قالب قرار می گیرد. اما این بار با استفاده از فشار هوای مثبت فرم دهی صورت می گیرد. مزیت این روش در فرم دهی با جزییات بیشتر می باشد و محصول از لحاظ ظاهری با کیفیت تر خواهد بود. روش دیگری که به صورت مکانیکی به فرآیند ترموفرمینگ کمک می کند استفاده از Plug Assit می باشد.

در این نوع فرایند ترموفرمینگ، یک پلاگ ورق را به داخل قالب هل می دهد. باید توجه داشت که پلاگ ورق را به صورت کامل در داخل قالب قرار نمی دهد بلکه به عنوان کمک فرایندی برای حالت ترموفرمینگ فشاری می باشد. پس از وارد شدن پلاگ اسیست، فشار هوا اعمال می شود و محصول به طور کامل شکل می گیرد. از جمله مزایای استفاده از Plug Assist یکنواختی بهتر در ضخامت دیواره می باشد. در مواردی که محصول مورد نظر به صورت مخروطی است به عوان مثال محصولاتی همچون لیوان این روش بسیار موثر می باشد. پلاک کمک می کند تا مواد به قسمت هایی از قالب هدایت شوند که در صورت استفاده از فشار مستقیم بسیار نازک می شدند. استفاده از پلاگ کمک می کند تا sagging یا شکم دادن ورق به حداقل خود برسد. وقتی فشار هوا اعمال می شود، مواد پلیمری از پلاگ به سمت بیرون حرکت کرده و با سطح قالب تماس پیدا می کنند. اگر این فرآیند بدون کمک پلاگ و با فشار هوای مستقیم انجام شود تماس ابتدا با مرکز پایین قالب و پس از آن در امتداد دیواره ها رخ می دهد. در این حال ضخامت در نقاط تماس یافته ثابت می شود و کشش در گوشه ها و نقاطی که در تماس با قالب نیستند رخ می دهد. دستگاه های ترموفرمینگ به دو نوع تقسیم می شوند:

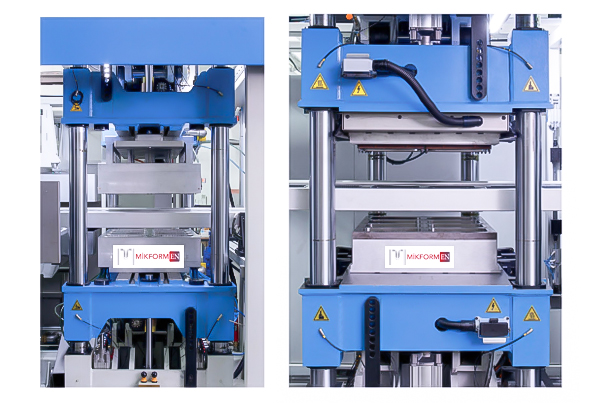

۱: دستگاه ترموفرمینگ تولید ظروف یکبار مصرف ایستگاهی:

این دستگاه ترموفرمینگ از ایستگاه های فرم دهی، پانچ، برش و جمع آوری تشکیل شده اند. این دستگاه مناسب برای تولید انواع ظروف یکبار مصرف

PP ، PS ، PET ، PVC ، PLA و … می باشند. برای ظروفی که در طراحی آنها پانچ در نظر گرفته می شود، این نوع خطوط توصیه می شوند.

۲: دستگاه ترموفرمینگ تولید ظروف یکبار مصرف تیلتینگ:

در این دستگاه ترموفرمینگ، فرم دهی و برش به صورت یکجا انجام شده و پس از آن محصول به ربات های جمع آوری تحویل داده می شود. این دستگاه مناسب برای تولید انواع ظروف یکبار مصرف PP ، PS ، PET ، PVC ، PLA و … از نوع لیوانی و غیر لیوانی می باشند.

قوانین طلایی برای خرید دستگاه ترموفرمینگ

۱.جنس محصول

دستگاه ترموفرمینگ توانایی تولید ظروف یکبار مصرف از ورق های پلیمری مختلف همچون PET، PP،PS، PVC، PE را دارد. نکته حایز اهمیت در خرید دستگاه ترموفرمینگ دانستن سهم اعظم تولید از انوع ورق ها می باشد. با توجه به اینکه هر پلیمر دارای دمای HDT (دمای تغییر حالت در اثر دما)، استحکام مذاب و خواص فیزیکی و مکانیکی مختلف می باشد باید جنس محصول مورد نظر در هنگام خرید دستگاه ترموفرمینگ به فروشنده اعلام گردد. به عنوان مثال برای تولید ظروف یکبار مصرف از جنس PP پلی پروپیلن نیاز به دستگاه پیش گرم کن برای حرارت دهی بهتر به این پلیمر و در نتیجه فرم دهی و برش بهتر خواهد بود.

۲.سرعت ترموفرمینگ

تعداد سیکل بر دقیقه دستگاه ترموفرمینگ بیانگر سرعت بازگشت سرمایه شما می باشد. هر قدر دستگاه ترموفرمینگ قوی تر و سریع تر خریداری کنید بازگشت سرمایه و سوددهی شرکت شما به همان میزان افزایش می یابد.

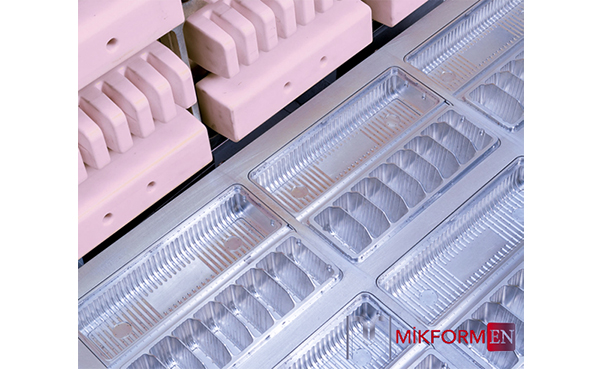

۳.قالب دستگاه ترموفرمینگ

قالب یکی از قسمت های تاثیر گذار در فرآیند ترموفرمینگ است. جنس قالب تاثیر زیادی بر سرعت و کیفیت تولید خواهد داشت. از جمله خواص مهم برای یک قالب، داشتن هدایت گرمایی، استحکام بالا و پایداری ابعادی می باشد. جنس قالب ترموفرمینگ می تواند از چوب، گچ، کامپوزیت های چوب، آلومینیم و یا استیل باشد. انتخاب جنس قالب بستگی به عواملی همچون تعداد قطعه تولیدی، فشار و دمای کار دارد. یکی دیگر از عوامل اصلی تأثیرگذار بر انتخاب جنس قالب، هزینه است. هزینه نه تنها به هزینه مواد قالب بلکه به هزینه های مربوط به ساخت، تعمیر و نگهداری و … مرتبط می باشد. چوب، گچ و کامپوزیت های چوب معمولاً برای قالب های نمونه اولیه (prototype) استفاده می شود. ساخت آنها ارزان است اما این جنس از قالب ها دوام خوبی ندارند.. قالب های آلومینیومی و فولادی برای تولید در تیراژ بالا استفاده می شود که نیاز به ماندگاری طولانی دارد. این مواد نسبتاً آسان ساخته شده، سختی سطح (surface hardness) عالی و مقاومت سایشی بالا دارند. یکی از مقرون به صرفه ترین و قابل انطباق ترین مواد مورد استفاده در قالب های ترموفرمینگ آلیاژ آلومینیوم است که سازگاری و دوام بالایی را دارد.

صیقل دادن سطح قالب تاثیر بسزایی بر کیفیت قطعه تولیدی ترموفرم شده خواهد داشت. هر گونه خراش یا علامتی بر روی قالب در سطح محصول نهایی ظاهر خواهد شد. بنابراین بسیار مهم است که قالب سطحی صاف داشته باشد. با این وجود باید به این نکته توجه داشت که اگر سطح قالب بیش از حد صیقل داده شود، ملکول های هوا به آسانی بین سطح قالب و ورق به تله می افتند و بر روی سطح قطعه نواقص به وجود می آورند. در بعضی مواقع ترموفرم کاران درخواست می کنند تا بر روی سطح قالب طرح یا بافت خاصی قرار بگیرد تا این طرح بر روی قطعه تولیدی نمایان گردد. وجود تعداد حفره کافی برای ایجاد خلاء برای اطمینان از تخلیه هوای بین ورق و قالب لازم می باشد. قطر حفره خلاء نباید از ضخامت ورق تجاوز کند. از سوی دیگر اندازه حفره های خلاء نباید خیلی کوچک باشد زیرا مدت زمان مورد نیاز برای تخلیه هوای محبوس شده بیشتر و منجر به فرمدهی ناقص محصول نهایی خواهد شد. حفره های خلاء در سایز بزرگ ایجاد علامت ناخواسته بر روی سطح محصول نهایی می کنند. در طراحی قالب دو نوع امکان پذیر می باشد. قالب نر و قالب ماده. نکته مهمی که باید به خاطر سپرد این است که جزییات مورد نظر فقط بر روی یک سطح بدست خواهد آمد. تفاوت دیگر در بین این دو نوع طراحی این است که در قالب نر انتهای قطعه معمولا دارای ضخامت بیشتر و یکنواخت تر می باشد و دیواره ها نازک تر هستند. در حالیکه در قالب ماده دیواره ها دارای ضخامت بیشتر و کف محصول دارای ضخامت کمتر می باشد. (لازم به ذکر است که وجود Plug Assist به یکنواختی ضخامت در حالت قالب ماده کمک می کند.)

۴.نیروی کلمپینگ (Clamping Force) – نیروی قفل گیره

نیروی کلمپینگ یا به عبارتی “نیروی بستن” یکی از عوامل تعیین کننده در دستگاه ترموفرمینگ می باشد. بسیار مهم است که در حین فرایند فرم دهی یا برش ورق پلاستیکی نیروی کلمپینگ به اندازه کافی اعمال گردد. نیروی کلمپینگ کم منجر به خروج ورق از فریم کلمپینگ و در نتیجه فرم دهی ناقص می شود. نیروی کلمپینگ بالا در دستگاه ترموفرمینگ و حرکت دقیق لازمه تولید موفق در دستگاه ترموفرمینگ ظروف یکبار مصرف پلاستیک هستند.

۵.تکنولوژی موتورهای سروو (Servo Motors)

موتورهای سروو نوعی موتور های الکتریکی هستند که به دلیل اینرسی پایین تر، تغییر سرعت در آن ها بسیار سریع است. کنترل حرکت با استفاده از تکنولوژی موتورهای سروو، فرایند ترموفرمینگ ظروف یکبار مصرف پلاستیک را سریع تر، ارزان تر و در مقیاس بزرگتر ممکن می سازد. موتور های سروو ترکیبی سطح بالاتر از قدرت موتورهای هیدرولیک و سرعت موتورهای پنوماتیک هستند. سرعت و دقت بسیار بالا از جمله مزیت های موتور های سروو نسبت به موتورهای هیدرولیک و پنوماتیک می باشد. موتورهای سروو راهکاری مقرون به صرفه و با بازده بالا می باشند. تکنولوژی موتورهای سروو در دستگاه ترموفرمینگ کنترل بر روی این فرایند را بالا می برد و آلودگی صوتی را کاهش می دهد.سیکل تولید را افزایش می دهد و مصرف انرژی را کاهش می دهد و به صورت کلی سبب افزایش اثر بخشی دستگاه ترموفرمینگ شده و ایمنی فرایند را ارتقا می بخشد.

۶. هیتر

مرحله حرارت دهی ورق یکی از مراحل حیاتی در دستگاه ترموفرمینگ ظروف یک بار مصرف پلاستیک می باشد که تمامی مراحل بعد از آن را تحت تأثیر قرار می دهد. به دلیل ضریب انتقال حرارت کم در پلاستیک ها، دمای ورق مخصوصا در ورق های با ضخامت بالا غیرهمگون خواهد بود. ترموفرمینگ دارای یک “بازه حرارتی فرایندی” برای تولید خوب می باشد. دمای مرکز قبل از خروج دمای سطح از این بازه باید در این بازه قرار بگیرد. اگر دمای سطح ورق بالاتر از بازه حرارتی فرایندی رود، ورق تخریب شده و روی سطح آن بلیستر و حباب ظاهر می شود. اگر دمای ورق کمتر از بازه حرارتی فرایندی باشد، فرم دهی به خوبی انجام نمی شود و ورق پاره می شود. بازه حرارتی فرایندی تعیین کننده سرعت و کیفیت تولید خواهد بود. کنترل دمایی برای ورق های نیمه کریستالین مثل PP مهم تر از ورق های پلیمری آمورف مثل PS خواهد بود زیرا بازه حرارتی فرایندی در آنها کوچکتر خواهد بود.

استفاده از هیترهای مادون قرمز تغییرات دمایی در ورق را با استفاده از تطابق انتشار حرارت مادون قرمز به خواص جذب ماده در حالت فرایند به مینیمم حالت ممکن می رساند. هیتر های مادون قرمز دارای زمان پاسخ بهتری هستند و هزینه انرژی را کاهش می دهند. این هیترها پر بازده ترین نوع حرارت دهی به انواع ورق در ضخامت های مختلف را دارند. هیترهای Quartz و Ceramic ازجمله هیتر های مادون قرمز مناسب برای فرایند ترموفرمینگ تولید ظروف یکبارمصرف پلاستیک می باشند.

۷.خدمات دستگاه ترموفرمینگ

ارائه خدمات پس از فروش دستگاه ترموفرمینگ یکی از عوامل مهمی است که در هنگام خرید باید به آن توجه داشت. با توجه به شرایط کنونی کشور، خرید دستگاه ترموفرمینگ تنها از کشورهایی منطقی است که بدون ایجاد مشکل و یا اختلال تمایل به ارائه خدمات بی وقفه به مشتری دارند.

منبع این مطلب وبسایت شرکت دیباج صنعت پاسارگاد می باشد.