فرایند شکل دهی گرمایی یک فرایند صنعتی است که ورق گرمانرم (یا فیلم) به شکل جدیدی با استفاده از گرما و فشار تبدیل می شود. این فرایند یکی از اولین فرایندهای بکار رفته در صنایع پلاستیک است که با شکل دهی ورق سلولز نیترات در دهه ۱۸۰۰ میلادی آغاز شد.

فرایند شکل دهی گرمایی یک فرایند صنعتی است که ورق گرمانرم (یا فیلم) به شکل جدیدی با استفاده از گرما و فشار تبدیل می شود. این فرایند یکی از اولین فرایندهای بکار رفته در صنایع پلاستیک است که با شکل دهی ورق سلولز نیترات در دهه ۱۸۰۰ میلادی آغاز شد.

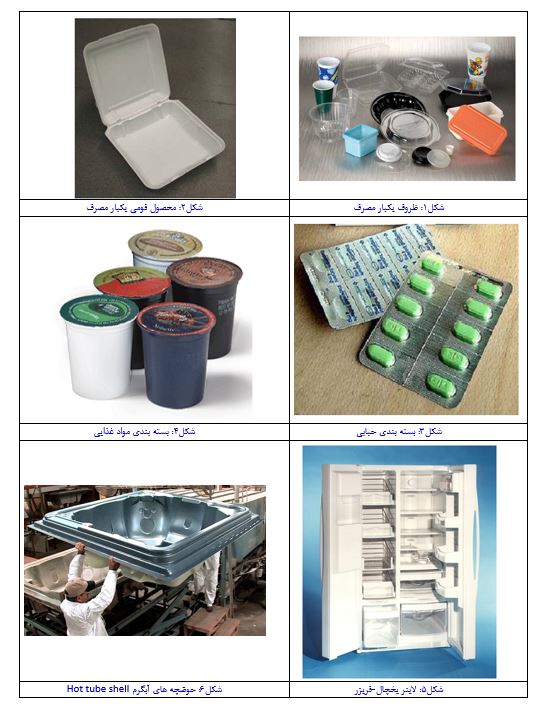

به گزارش صنایع پلاستیک، امروزه این فرایند در تولید محصولات زیادی از بسته های حبابی بسته بندی باطری های کوچک تا پنل های داخلی هواپیما کاربرد دارد. بازار معمولا بر اساس کاربرد نهایی محصول تولیدی شناخته می شود.

محصولات صنعتی (Industrial Products) شامل اقلامی با طول عمر طولانی مورد انتظار از قبیل محصولات بکار رفته در صنایع حمل و نقل و ساختمان هستند.

محصولات دور ریختنی (Disposable Products) (غیر بسته بندی) شامل اقلامی هستند که طول عمر کمی از آنها مورد انتظار است اما در دسته بسته بندی قرار نمی گیرند.

این بازار شامل ظروف پلاستیکی و لیوان های نوشیدنی یکبار مصرف است. محصولات بسته بندی (Packaging Products) بازار بزرگ و عظیمی از محصولات ساخته شده برای اقلام بسته بندی با قیمت کم است که کار محافظت از محصول و افزایش طول عمر اقلام بسته بندی شده را انجام می دهند.

مزایای فرایند شکل دهی گرمایی

۱- قیمت کم تجهیزات:

تجهیزات فرایند شکل دهی گرمایی در مقایسه با دیگر تجهیزات فرایندهای پلاستیک از قبیل قالبگیری تزریقی قیمت کمتری دارند. بطور مثال نیروی مورد نیاز برای شکل دهی یک ورق معمولا کمتر از ۱۴ PSI و فشار کمتر از ۱۵۰ PSI است که در قالبگیری تزریقی بیشتر از ۱۰۰۰۰ PSI است.

۲-قیمت کم قالب:

به علت نیروی کم مورد نیاز برای قالبگیری، قالب از مواد مختلفی می تواند تهیه شود. اگرچه آلومنیوم ماده ای بسیار معمول در تولید قالب های تولیدی این فرایند است، قالب های با حجم تولید کم را می توان از چوب، اپوکسی، کامپوزیت و دیگر موادیکه بتوانند فشار و دمای این فرایند را تحمل کنند، ساخت.

۳- اقتصادی برای تولید با حجم کم

قیمت قالب کم است، بویژه برای قالب های نمونه اولیه یا prototype؛ لذا محصول با حجم کم تولید، با صرفه اقتصادی می توان تولید کرد. قیمت قالب کمتر، هزینه محصول کمتر.

۴- گانت زمانی (time line) از طراحی تا نمونه اولیه کم

قیمت قالب کم، بوِیژه در قالب های چوبی و کامپوزیتی باعث ایجاد محصول در زمان کم می گردد. یک سازنده مدل قادر است یک قالب ساده با حجم تولیدی کم را در زمان بسیار کمی بسازد لذا یک قطعه به سرعت قابل بازنگری و بررسی مجدد است.

۵- نسبت سطح بزرگ به ضخامت رایج است.

قطعات بسیار نازک مانند لیوان آشامیدنی یکبار مصرف می توانند تولید شوند که برای پروسه هایی مانند قالب گیری تزریقی بسیار نازک هستند.

همچنین محصولات بزرگ مانند لاینرهای یخچال-فریزر (شکل ۱-۶) و حوضچه های آبگرم نیز می توان تولید کرد که ممکن است از توان تولید فرایندهای قالبگیری رایج تجاوز کند.

۶- انواع مختلفی از پلاستیک قالب کاربرد است:

تقریبا تمام گرمانرم هایی که می توانند به یک ورق تبدیل شوند را می توان با این فرایند شکل دهی کرد.

۷- تزئینات و چاپ:

اغلب قبل از فرآیند فرم دهی، روی ورق فرآیندهای چاپ معمولی انجام می گیرند. چاپ بعد از فرم دهی نیز مقرون به صرفه است و برای طراحان محصول، آزادی زیادی را علاوه بر ارزان بودن روش تزئین محصول، بوجود می آورد.

۸- قطعات چندلایه

ورق اکسترود شده را می توان با لایه های زیادی از مواد شامل رنگ های مختلف، گریدها، افزودنی ها و غیره تولید کرد. محصول این فرایند، قطعه ی چند لایه ی ترمو فرم است. یک مثال معمول از آن، یک لیوان یکبار مصرف با یک لایه داخلی سفید و بیرونی رنگی است.

شکل زیر:

منبع: بسپاران