به گزارش صنایع پلاستیک، صنعت پلاستیک از وسعت بالایی چه در زمینه تنوع محصولات و چه در زمینه ماشین آلات و خطوط تولید برخوردار است. اشکال هندسی و کاربردهای مختلف قطعات پلاستیکی باعث شده تولید این محصولات توسط دستگاه ها و تکنولوژی های مختلف صورت پذیرد.پیش تر در مورد دستگاه های تزریق پلاستیک افقی و نحوه عملکرد آن ها مطالب زیادی با شما به اشتراک گذاشته ایم. در این مطلب قصد داریم که به مقایسه دستگاه تزریق بادی با دستگاه اکستروژن بادی بپردازیم. از همین رو هم نحوه عملکرد و هم تفاوت های دستگاه های تزریق بادی و دستگاه اکستروژن بادی را شرح خواهیم داد.

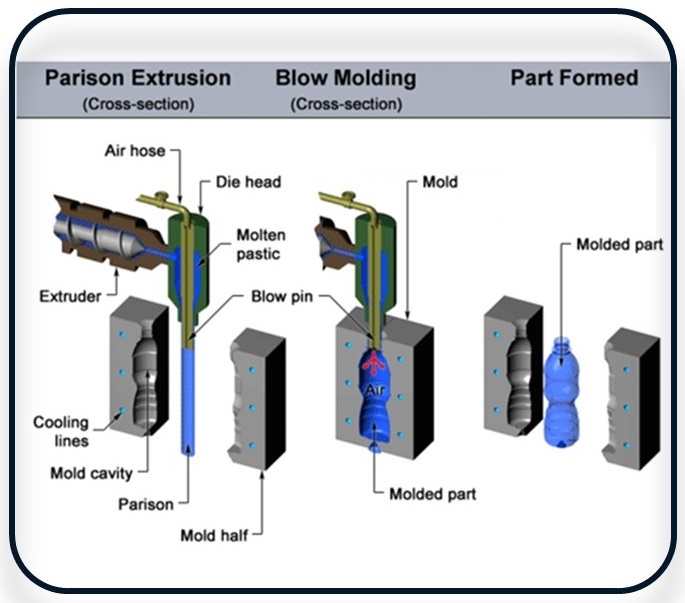

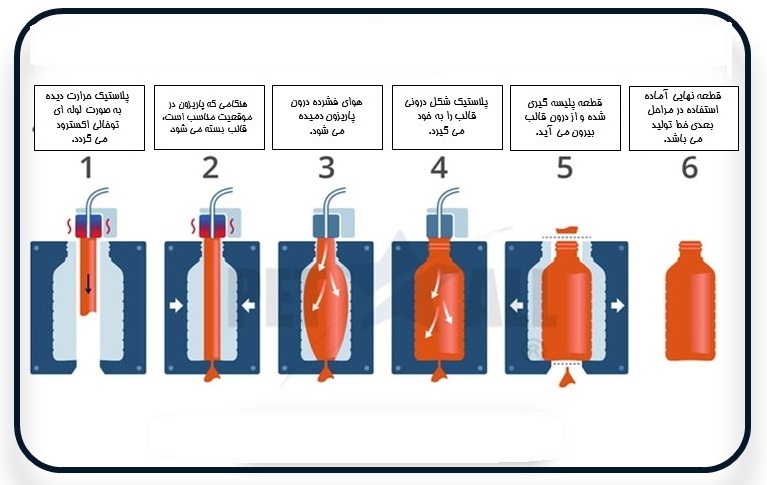

در دستگاه اکسترودر بادی (EBM) مواد پلاستیکی ذوب شده و به صورت یک لوله تو خالی (پاریزون) در میان دو صفحه قالب به پایین می آید، پاریزون توسط جریان هوا هدایت می شود که شکل هندسی لوله ای خود را حفظ نماید. سپس دو لبه قالب بر روی آن بسته می شود و همزمان توسط یک نازل در ورودی مواد، عمل دمیدن درون قالب صورت می پذیرد که باعث می شود که پاریزون به شکل قالب در آید و پس از خنک شدن، قطعه نهایی ساخته شود.

حال قالب باز شده و قطعه که عمدتا همراه با پلیسه و مواد اضافه می باشد به بیرون آورده می شود. قطعاتی نظیر ظروف مواد شوینده و نیز قطعات بدون روزنه همچون توپ های پلاستیکی توسط این روش تولید می گردند. قطعات تولیدی توسط این روش دارای یک خط دورتادور خود هستند که محل جدایش پلیسه هاست.

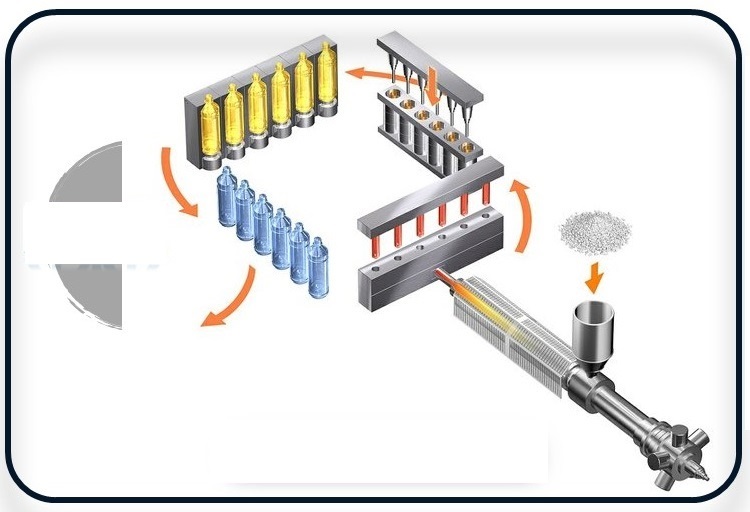

عملکرد دستگاه تزریق بادی متفاوت است. در این دستگاه ها سه مرحله عملیات صورت می گیرد. نخست مرحله تزریق است که در آن شکل اولیه قطعه بر روی یکه پایه توسط تزریق درون قالب شکل می گیرد. سپس قالب اول باز شده و قطعه توسط همان پایه چرخانده شده و در قالب دوم قرار می گیرد، در این مرحله درون قطعه دمیده می شود و قطعه شکل نهایی خود را می یابد. سپس در مرحله سوم قالب باز شده و با چرخش صفحه میانی یا همان پایه، قطعه در جایگاه پران قرار گرفته و خارج می شود.

تفاوت قطعاتی که توسط این دو روش تولید می شوند از شکل ظاهری آنها مشهود است. در قسمت زیرین قطعات تولیدی به روش تزریق بادی برآمدگی دایره ای شکلی دیده می شود که مربوط به محل راهگاه تزریق در مرحله اول تولید آن است. این در حالی است که در انتهای قطعات تولیدی به روش اکستروژن بادی تنها یک خط مشهود است که ناشی از محل بسته شدن فک های قالب دستگاه و محل جدایش پلیسه ها می باشد.

برای مقایسه بهتر هر دو روش به برخی ویژگی های آن ها اشاره خواهیم کرد:

در بحث ضایعات تولید، در روش تزریق بادی همچون روش اکستروژن قطعه پلیسه ندارد و از این رو میزان ضایعات مواد در آن کمتر خواهد بود، همچنین از بُعد کیفیت ظاهری محصول، بطری تولید شده در روش تزریق بادی به دلیل نداشتن پلیسه در هنگام تولید و عدم نیاز به بریدن قسمت های اضافه و همچنین کنترل وزن و توزیع یکنواخت مواد در بدنه قطعه، دارای کیفیت ظاهری بهتری می باشد و از این حیث دارای برتری است. این در حالی است که قیمت قالب در اکستروژن بادی بسیار به صرفه تر است.

در مورد گنجایش بطری های قابل تولید در هر روش، دستگاه تزریق بادی قادر به تولید بطری هایی با گنجایش بسیار کم (کمتر از ۱۴۰ سی سی) می باشد و تولید این محصولات با این روش بسیار به صرفه است ولی در سایز بزرگ بطری ها همچون نیم لیتر به بالا اصلا به صرفه نبوده و باید از روش اکستروژن بادی استفاده نمود.

از دیگر موارد قابل بحث در این زمینه کیفیت دهانه محصول می باشد که در روش تزریق بادی خطر دفُرمه شدن وجود نداشته و کیفیت سطحی بهتر را شاهد خواهیم بود.

از جمله محدودیت هایی که در روش تزریق بادی وجود دارد، نسبت قطر دهانه به قطر بطری است که بیشتر از یک به سه نمی تواند باشد این بدان معناست که قطعات بزرگ مثل ظروف ۴ لیتری مواد شوینده و یا بشکه های ۲۲۰ لیتری و مخازن، توسط این روش قابل تولید نمی باشد. چنین محدودیتی در اکستروژن بادی وجود ندارد. محدودیتی دیگر در تولید محصولات دسته دار می باشد که نمی توان از تزریق بادی استفاده نمود.

آرتاک ماشین

مهندس مهدی نصیری