کامپوزیت چوب-پلاستیک (WPC )، سازگار با محیط زیست است، برای تولید این محصول می توان از ترموپلاستیک های بازیافتی و پس مانده های کشاورزی استفاده کرد.

کامپوزیت چوب-پلاستیک (WPC )، سازگار با محیط زیست است، برای تولید این محصول می توان از ترموپلاستیک های بازیافتی و پس مانده های کشاورزی استفاده کرد.

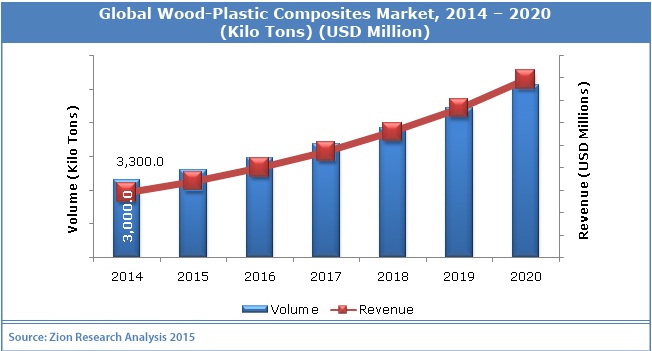

به گزارش صنایع پلاستیک، با استفاده از این محصول وابستگی به قطع درختان برای استفاده در نیمکت، مبلمان شهری و کف پوش پارک ها تا حد زیادی کم می شود. با ورود این محصول به عرصه جهانی و با توجه به فراوانی زمینه های مصرف این تکنولوژی و،با توجه به آمار و ارقام موجود در کشورهای مختلف و به ویژه آمریکا می توان نتیجه گرفت که آینده این صنعت رو به گسترش و زمینه های سرمایه گذاری بیشتر در آن وجود دارد. هرچند در ایران نیز به دلیل نو بودن و نیاز به دانش فنی، تولید کنندگان زیادی در این زمینه فعالیت ندارند، ولی پیش بینی می شود در آینده شرکت های زیادی به تولید کامپوزیت های چوب –پلاستیک روی آورند.

یکی از ویژگی های قابل توجه کامپوزیت چوب-پلاستیک کاهش قیمت مواد اولیه با افزایش میزان الیاف چوب است که خود موجب ارتقاء برخی خصوصیات در محصول می گردد. .wpc ها به دلیل برخورداری از بالا بودن مقاومت و سختی نسبت به وزن، به طور فزاینده ای در صنایع خودروسازی به کار می روند. اکثر شرکت های خودروسازی از این کامپوزیت در تزیینات داخلی اتومبیل استفاده می کنند. از دیگر کاربردهای این کامپوزیت، به خانه های سیار و نصب آسان در مناطق بیابانی و زلزله زده،می توان اشاره داشت.

نمودار۱) رشد حجمی و ارزشی بازار کامپوزیت های چوب-پلاستیک و پیش بینی رشد تا سال ۲۰۲۰ میلادی

کامپوزیت چوب-پی وی سی که امروزه کاربردهای بسیاری در انواع خانه های سیار،کفپوش، نرده و نیمکت های شهری پیدا کرده ، حاوی الیاف سلولزی و یک ماده “سازگار کننده” با وزن مولکولی بالا است، که از ویژگی های، استحکام خمشی و مدول بالا برخوردار هستند. هر چند در بازار کامپوزیت های چوب-پلی اولفین (پلی اتیلن و پلی پروپیلن)، نیز وجود دارند ولی تمایل به استفاده از کامپوزیت چوب-پی وی سی بسیار بیشتر است، دلیل این امر اشتعال پذیری کمتر، خواص مکانیکی بهتر و قابلیت فوم شدن راحت تر، پی وی سی است. البته مشکلاتی در رابطه با تولید این محصول وجود دارد، الیاف چوب قطبی و آب دوست هستند در حالیکه بیشتر پلیمرها و به ویژه ترموپلاستیک ها، آب گریز هستند. این ناسازگاری موجب چسبندگی ضعیف میان پلیمر و الیاف چوب می گردد، در نتیجه ویژگی های مکانیکی و مقاومت در برابر رطوبت آن به خطر می افتد، بنابراین نیاز به یک سیستم سازگار کننده خوب جهت پخش و توزیع الیاف چوب در ماتریس پلیمر است. این ماده باید بتواند از استحکام ضعیف مذاب در حین فرایند جلوگیری کند، چرا که استحکام ضعیف مذاب باعث شکست مذاب بر روی سطح قطعه اکسترود شده و آسیب قطعه می گردد.

الیاف چوب با استفاده از مواد” سازگار کننده”، “عوامل جفت کننده “و “عوامل بین سطحی ” با پلیمر سازگار می شوند و چسبندگی میان الیاف چوب و پلاستیک افزایش خواهد یافت.

انیدرید مالئیک و استیرن، بهبود دهنده چسبندگی میان الیاف چوب و پی وی سی هستند، البته سایر افزودنی ها نظیر، عوامل پیوند دهنده ایزو سیانات و سیلان نیز، سازگاری میان الیاف و پی وی سی را افزایش می دهند.

هر چند واکس های کلرینه با وزن مولکولی کم و پلیمرهایی با وزن مولکولی کم، به عنوان عامل جفت کننده و فعال کننده سطح چوب عمل می کنند ولی مانند پلیمرهای با وزن مولکولی بالا، قابلیت بهبود ویژگی های مکانیکی محصول را ندارند.

کامپوزیت چوب-پی وی سی با محتوی زیاد الیاف سلولزی، نیاز به مواد سازگار کننده ویژه ای دارد، تا بتواند در ماتریس پلیمر وارد شود. در این میان مواد سازگار کننده حاوی انیدرید یا اسید کربوکسیلیک وجود دارند ، البته لازم است از مقادیر زیادی (۳۰ تا ۵۰) انیدرید مالئیک استفاده شود، مقادیر زیاد انیدرید مالئیک موجب بروز مشکلاتی نظیر، شبکه ای شدن، تغییر رنگ، افزایش ویسکوزیته و کاهش سرعت تولید می شود. بنابراین جوابگوی نیاز تولید نیستند.

هر چند “عوامل جفت کننده ” ، استجکام خمشی را در کامپوزیت چوب افزایش می دهند ولی اکثر تولید کنندگان WPC تمایلی به استفاده از این مواد را ندارند.از طرفی “مواد سازگار کننده “نیز موجب افزایش استجکام خمشی نمی شوند.با توجه به اینکه صنایعWPC تمایل به استفاده هر چه بیشتر از الیاف سلولزی را بدون هر کاهشی در ویژگی های استحکام خمشی و مدول دارند، باید دید آخرین نوآوری و ابداعاتی که در این زمینه انجام پذیرفته است، چه می باشند.

تحقیقات و نوآوری های جدید منجر به تولید موادی شده است که استحکام خمشی و مدول کامپوزیت را به نحو شایسته ای افزایش می دهد. این مواد سازگار کننده هایی با وزن مولکولی زیاد هستند که در ساختار خود به صورت راندم، حاوی مونومرهای قطبی و غیر قطبی هستند.نمونه بارز این ماده،تر پلیمر “پلی استیرن،انیدرید مالئیک و متیل متا کریلات” است. این تر پلیمر باعث ایجاد ویژگی های عالی در کامپوزیت چوب-پی وی سی می شود، این سازگار کننده کاهش جذب آب را در انواع چوب( نرم و خشک) نیز به همراه دارد.سازگار کننده های پلیمری مناسب، دارای ساختاری نیمه آب دوست و نیمه آب گریز هستند، مهم ترین سازگارکننده معرفی شده، پلیمری با وزن مولکولی زیاد است که نیمه آب دوست آن، دی کربوکسیلیک اسید و یا انیدرید دی کربوکسیلیک اسید است.

نیمه آب دوست پلیمر می تواند به انتهای زنجیره پیوند زده شود. نیمه آب دوست در فرایند استریفیکاسیون با گروه های هیدروکسیل سلولزی وارد واکنش شده و موجب ایجاد پیوند های شبکه ای میان پی وی سی و الیاف می گردد.

نیمه آب گریز باید سازگاری زیادی با پی وی سی داشته باشد و به طور معمول از وینیل استات و یا متیل متا کریلات استفاده می شود.

سازگار کننده های پلیمری بیشتر به شکل کوپلیمر یا ترپلیمر هستند. مهم ترین ترپلیمر، انیدرید مالئیک،استیرن و متیل متا کریلات است. انیدرید مالئیک نیمه آب دوست پلیمر، متیل متا کریلات نیمه آب گریز پلیمر و مونومر استایرن موجب ایجاد پلیمریزاسیون در انیدرید مالئیک می گردد و هم چنین به عنوان روان کننده پی وی سی نیز عمل می کند.

سازگار کننده های پلیمری که با یکی از روش های فرایندی، توده، تعلیق، امولسیون و محلول تولید می شوند دارای وزن مولکولی ۲۵۰۰۰-۱۵۰۰۰۰ هستند، در فرایند امولسیون، وزن مولکولی به بیشتر از ۱۰۰۰۰۰۰ نیز می رسد.البته فرایند توده و محلول، روش اصلی برای تولید مونومر انیدرید هستند. افزایش وزن مولکولی در مواد سازگار کننده پلیمری، موجب اتصال بیشتر ماتریس پلیمر و الیاف سلولزی می شود. البته استفاده از وزن مولکولی بسیار زیاد مشکل افزایش ویسکوزیته و عملیات ضعیف میکسینگ را به همراه خواهد داشت. کاهش زیاد وزن مولکولی،گره های بین مولکولی را در ماتریس پلیمرکم کرده و کاهش چسبندگی را به همراه خواهد داشت.از ترموپلاستیک های مختلفی می توان در ماتریس کامپوزیت چوب-پلاستیک استفاده کرد.

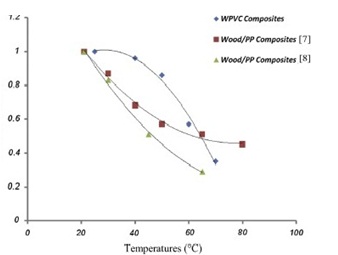

PVC,CPVC,HDPE,LDPE,ABS,EVA,PMMA ترموپلاستیک هایی هستند که در این کامپوزیت استفاده می شوند، البته PVC , CPVC از لحاظ صنعتی از بقیه مهم تر و پر مصرف تر هستند.قابلیت فوم شدن راحت پی وی سی، امکان تولید قطعاتی سبک تر و ارزان تر را ممکن نموده است. مقدار پی وی سی در کامپوزیت کمتر از پنجاه در صد وزنی قطعه است.در نمودار (۲) تغییرات مدول کشسانی کامپوزیت های مختلف با افزایش درجه حرارت نشان داده شده است.

نمودار۲) تعییرات مدول کشسانی کامپوزیت های چوب-pvc و چوب-pp با افزایش درجه حرارت

در تولید کامپوزیت های چوب-پلاستیک از هر نوع الیاف سلولزی، می توان استفاده کرد، خاک اره،شلتوک آرد و برنج، کاه، تفاله نیشکر،ساقه غلات، پوست گردو و زائده محصولات کشاورزی، منابع اصلی بخش سلولزی این کامپوزیت هستند.الیاف سلولزی حاوی حدود ۸ تا ۱۲ درصد رطوبت هستند و لازم است قبل از استفاده توسط پیش گرم کن های ویژه ای رطوبت گیری شوند.در کامپوزیت پلاستیک چوب، حدود ۴۰ تا ۸۰ درصد وزنی الیاف سلولزی استفاده می شود. خصوصیات الیاف مانند، اندازه لیف، سختی، دانسیته، درصد وزنی الیاف در کامپوزیت و عوامل سازگار و جفت کننده ، در تعیین کیفیت کامپوزیت موثر هستند. یکی از پارامترهای مهم و اساسی که بر استجکام نهایی WPC تاثیر بسیار زیادی دارد، اندازه الیاف است، برای افزایش استحکام خمشی باید از الیاف کوتاه استفاده شود چرا که الیاف کوتاه سطح تماس بیشتری با ماتریس پلیمر دارند و در مقایسه با الیاف بلند،از توزیع یکنواخت تری برخوردار هستند و سازگاری بیشتری نیز دارند.خواص مکانیکی و فیزیکی الیاف گیاهی بسیار متنوع است، ساختار شیمیایی و فیزیکی الیاف و مورفولوژی آن ها تعیین کننده خواص هستند.

درکامپوزیت های چوب-پی وی سی حدود ۵/۱ تا ۵/۷ درصد وزنی آمیزه از مواد سازگار کننده استفاده می شود، علاوه بر مواد سازگار کننده سایر افزودنی ها نیز در آمیزه مورد استفاده قرار می گیرند.مهم ترین آن ها عبارتند:

مواد ضد رشد قارچ و باکتری،ضد اکسنده ها،پایدارکننده های نوری و حرارتی،لوبریکنت ها،مواد اصلاح کننده ضربه پذیری،کمک فرایندها و رنگدانه ها

پی وی سی، خود در برابر ریز زنده ها (میکرو ارگانیسم ها) پایدار است در حالی که الیاف مورد استفاده محیطی مناسب برای رشد و نمو انواع باکتری ، قارچ و کپک می باشند.مهم ترین نوع این مواد بازدارنده، دارای ساختار “تری کلرو متیل تیو-فتال ایمید” و” مشتقات تری بوتیل تین” هستند.

همانند بسیاری از ترکیبات پلیمری، پی وی سی نیز در اثر تابش پرتو فرا بنفش، دچار مشکل می شود. در اثر همین واکنش است که کاهش در ویژگی فیزیکی و دگرگونی در ظاهر محصول پدید می آید. مجموعه این واکنش ها، به همراه شکست زنجیره پلیمرموجب دگر شوی، تغییر رنگ، سخت و لک شدن قطعه خواهند گردید.مهم و کاراترین پایدار کننده های نوری کامپوزیت چوب-پی وی سی،ترکیبات “بنزوتری آزول” و “آمین های بازدارنده” هستند.

در اشکال زیر چند نمونه از کاربرد چوب-پلاستیک ها را در عمل مشاهده خواهید کرد: