به دلیل نیاز روز افزون کشور به لوله های دو جداره کاروگیت جهت شبکه فاضلاب شهری و صنعتی، تولید این گروه از لوله ها از اهمیت ویژه ای برخوردار است. عمده انتقال فاضلاب شهری توسط لوله های دفنی در زمین انجام می گیرد.

به دلیل نیاز روز افزون کشور به لوله های دو جداره کاروگیت جهت شبکه فاضلاب شهری و صنعتی، تولید این گروه از لوله ها از اهمیت ویژه ای برخوردار است. عمده انتقال فاضلاب شهری توسط لوله های دفنی در زمین انجام می گیرد.

به گزارش صنایع پلاستیک، لوله های کاروگیت به دلیل طراحی ویژه دارای مقاومت حلقوی مناسی جهت اعمال بارهای وارده در زیر زمین با حداقل شیب و کمترین وزن ممکن هستند که سبب کاهش قیمت و در نتیجه هزینه کمتر انتقال سیالات خواهد شد. به دلیل وجود وفعالیت باکتری های بی هوازی در فاضلاب، ترکیبات خورنده و بد بویی نظیر گاز هیدرو سولفور تشکیل می شود که وجود آن ها لزوم یک طراحی دقیق مهندسی برای خطوط انتقال فاظلاب را ضروری می سازد. لوله دوجداره کاروگیت فاضلابی با جداره داخلی مقاوم در برابر اسید و باز و جداره خارجی مقاوم در برابر فشار خارجی بهترین لوله ها جهت این کاربرد هستند.

لوله های کاروگیت دو جداره هستند این لوله ها دارای یک جداره بیرونی با شکل ظاهری موجدار و حلقه ای ویک جدار داخلی با سطحی صاف هستند. سطح صاف موجب عبور آسان سیال، فاضلاب های اسیدی و بازی و پساب های صنعتی می گردد. سطح بیرونی لوله های کاروگیت به شکل حلقه ای و دارای استحکام بالا هستند و کلیه فشارهای وارده را متحمل می شوند. علت حلقه ای بودن سطح این لوله ها به جهت استحکام بخشی به لوله است، لوله های کاروگیت در اندازه های مختلف و به دو روش کاروگیت و اسپیرال کاروگیت تولید می شوند. هر چند از لحاظ ظاهری این دو نوع لوله تفاوتی با هم ندارند ولی روش تولید آن ها متفاوت است.

لوله های پلی اتیلن دو جداره اسپیرال عموما در اندازه های بزرگ ساخته می شوند و دیواره های آن ها از HDPE ساخته می شود، علاوه بر این لوله های پلی اتیلن اسپیرال می توانند در زمانیکه وزن خاک از آستانه تحمل لوله های کاروگیت بیشتر است، مورد استفاده قرار می گیرند. از این لوله ها هم چنین می توان در انتقال سیالات و یا کانال های هوا در زیر و یا روی زمین در فشارهای پایین استفاده کرد. به طور کلی لوله های دو جداره اسپیرال برای کاربرد در شبکه های بدون فشار طراحی شده اند و حداکثر فشار متحمل آن ها ۵/۱ بار است. لوله های کاروگیت به دلیل بالا بودن مقاومت حلقوی (یکی از مهم ترین پارامترهای طراحی در لوله های کاروگیت تحمل ۵/۳۱ کیلو نیوتن بر متر مربع بار است) از وزن پایین تری نسبت به لوله های تک جداره برخوردار هستند، از آنجاییکه مقاومت حلقوی تابعی از شکل جداره لوله است، طراحی جداره به شکل مقاطع مستطیل شکل انجام می گیرد که این امر موجب افزایش مقاومت حلقوی می گردد.

در تولید لوله های کاروگیت پلی اتیلن به طورت یک تکه قالبگیری و پرس می شود، اما در روش اسپیرال کاروگیت، برجستگی های روی لوله توسط اکسترودری که پروفیل لوله را تولید می کند پس از سرد شدن و گذشتن از آب داخل وان، و به تدریج به شکل حلقه ای در می آیند و توسط عملیات ویژه ای به یکدیگر چسبانیده می شوند. پس از چسبانیدن لایه داخلی لوله که به رنگ زرد است به جدار داخلی لوله و روی پروفیل ها می نشیند وتوسط غلتک های ویژه ای و با فشار زیاد بر روی لوله چسبانیده می شوند.

پلی اتیلن سنگین به دلیل ویژگی های فیزیکی خاص، قابل استفاده در لوله های زیرزمینی است. لوله های HDPE سبک وزن بوده و حمل ونقل و نصب آسانی دارند. HDPE شکننده نیست و بنابراین حساسیت خاصی در مقابل سوراخ شدن ناشی از حمل و نقل و نصب ندارد. این لوله ها دارای ساختاری محکم و قابل تحمل در برابر بار گذاری زیاد هستند.

پلی اتیلن سنگین در مقابل فشار مقاوم است، این ویژگی موجب مزیت های زیادی جهت استفاده در لوله های زیر زمینی می گردد، لوله های کاروگیت فشار وارده را به خاک اطراف خود منتقل می سازند، این ویژگی به لوله اجازه می دهد که فشار نقطه ای وارده را منتقل کند. تحمل فشار ممکن است به مرور زمان موجب تغییر شکل لوله کاروگیت شود، تطابق با شرایط بار وارده و تغییر شکل وارده در طول زمان موجب افزایش استجکام ساختاری لوله می شود.

موارد استفاده لوله های کاروگیت به شرح زیر هستند:

- شبکه های جمع آوری و انتقال فاضلاب شهری و صنعتی

- شبکه های جمع آوری آب های سطحی در شهرها و مناطق صنعتی و کشاورزی برای استفاده مجدد

معابر زیر گذر - مخازن بزرگ حمل و ذخیره مواد شیمیایی

- در اجرای پروژه های بزرگ فاضلاب شهری و صنعتی می توان با توجه به مزایای لوله های کاروگیت HDPE، هزینه های اجرای چنین پروژه هایی را کاهش داد و هم زمان به ویژگی های زیر دست یافت.

- وزن کمتر نسبت به انواع لوله های فولادی، چدنی و بتنی

- مقاوم تا ۵۰ درجه سانتی گراد و نا محلول در برابر حلال های آلی

- مقاوم در برابر حمله جوندگان و میکرو ارگانیسم ها

- تحمل گرما و سرمای شدید

- مقاوم در برابر خوردگی

- رفتار هیدرولیکی مناسب

- مقاومت زیاد در برابر سایش

- سبکی وزن وسهولت جابجایی و نصب

- انعطاف پذیری حلقوی زیاد

- ارزان تر از سایر سیستم های

مقاومت شیمیایی لوله های دو جداره

بر اساس استاندارد DIN 8061 لوله های دو جداره باید در PH بزرگتر از ۲ و کمتر از ۱۲ قابل استفاده باشند. استاندارد مورد استفاده برای انتقال مواد شیمیایی از لوله های دوجداره ISO 10358 است.

مقاومت حرارتی لوله های دو جداره

بر اساس استاندارد DIN EN 476 لوله های دو جداره کاروگیت پلی اتیلن باید تا ۳۵ درجه سانتی گراد تحمل حرارت داشته باشند. هم چنین جهت حمل و نقل و جابجایی محدوده مجاز بین ۳۰- تا ۴۰ درجه سانتی گراد و برای خواباندن لوله و عملیات نصب درجه حرارت مجاز بین ۳۰- تا ۴۰ درجه سانتی گراد است.

مقاومت سایشی لوله های دو جداره

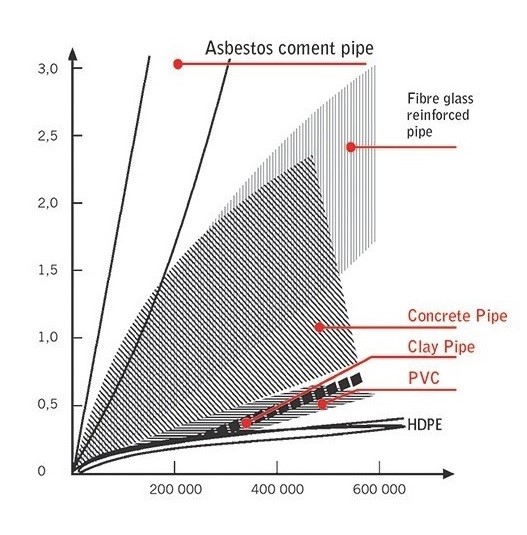

برای اندازه گیری مقاومت سایشی انواع لوله، ابتدا لوله توسط مخلوط ماسه و آب و سپس تحت تکان های شدید قرار می گیرد. در انتها مقدار مواد سائیده شده برای انواع لوله محاسبه می شود. در این آزمون مقدار ساییدگی برای لوله های دو جداره پلی اتیلن بسیار ناچیز در نظر گرفته شده است، به عنوان مثال در سیکل ۲۰۰۰۰۰ مقدار ساییدگی مجاز ۲/۰ میلی متر است.(نمودار) استاندارد مورد استفاده :

DIN ۱۹۵۳۴

نمودار) مقدار ساییدگی مجاز در انواع لوله

جدول۱) روش های آزمون لوله و مقادیر مورد پذیرش به همراه استاندارهای مورد استفاده

جدول۲) روش های آزمون اتصالات و مقادیر مورد پذیرش به همراه استانداردهای مورد استفاده