بدون شک بطری های پت یکی از مهمترین عوامل آلودگی اقیانوس ها و دریاهاست. این روزها کشورها و اتحادیه های گوناگون سخن از بازیافت این بطری ها تا یک زمان خاص به صورت صد در صدی می زنند. متاسفانه در کشور ما، به صورت کلی بازیافت چندان مورد توجه مردم و مسوولان قرار ندارد. اما با این حال بطری های پلی اتیلن ترفتالات موسوم به پت آنچنان مناطق گوناگون اعم از دریاها و دشت ها و جنگل ها و …. را آلوده اند که دیگر نمی توان آنها را نادیده انگاشت. در کشورهای پیشرفته به صورت روزمره، روشها و تکنولوژی هایی برای بازیافت این ماده پلیمری ابداع می گردد و ما نیز چه بخواهیم و چه نخواهیم باید برنامه ای برای بازیافت صد در صدی و استفاده بهینه از پلی اتیلن ترفتالات گرید بطری طراحی نماییم. در همین راستا در این مطلب شما را ابتدا با جزییات تولید پلی اتیلن ترفتالات و سپس با چگونگی بازیافت آن آشنا خواهیم کرد.

بدون شک بطری های پت یکی از مهمترین عوامل آلودگی اقیانوس ها و دریاهاست. این روزها کشورها و اتحادیه های گوناگون سخن از بازیافت این بطری ها تا یک زمان خاص به صورت صد در صدی می زنند. متاسفانه در کشور ما، به صورت کلی بازیافت چندان مورد توجه مردم و مسوولان قرار ندارد. اما با این حال بطری های پلی اتیلن ترفتالات موسوم به پت آنچنان مناطق گوناگون اعم از دریاها و دشت ها و جنگل ها و …. را آلوده اند که دیگر نمی توان آنها را نادیده انگاشت. در کشورهای پیشرفته به صورت روزمره، روشها و تکنولوژی هایی برای بازیافت این ماده پلیمری ابداع می گردد و ما نیز چه بخواهیم و چه نخواهیم باید برنامه ای برای بازیافت صد در صدی و استفاده بهینه از پلی اتیلن ترفتالات گرید بطری طراحی نماییم. در همین راستا در این مطلب شما را ابتدا با جزییات تولید پلی اتیلن ترفتالات و سپس با چگونگی بازیافت آن آشنا خواهیم کرد.

به گزارش صنایع پلاستیک، در بازیافت PET عملی که انجام می شود ابتدا ظروف PET جمع آوری شده از مناطق مختلف کشور ، بازیافت شده و تبدیل به پرک (پت خورد شده) می شود .

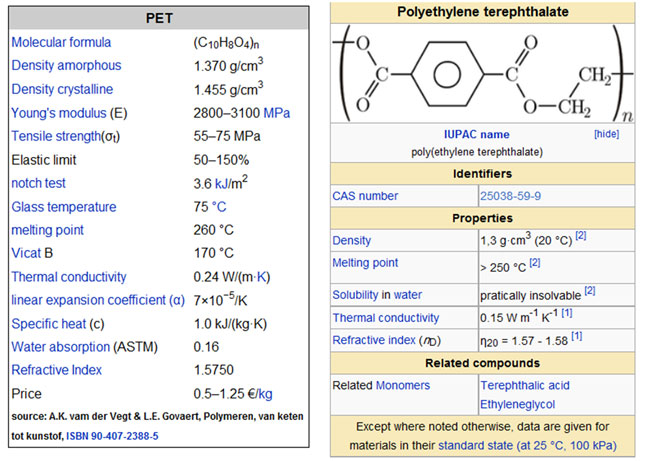

PET چیست؟

PET کلمه ای است که از حروف اول کلمات PolyEthylene Terephethalate ترکیب شده است و جزء پلیمر های با زنجیره طولانی وابسته به خانواده پلی استرها می باشد . مواد تولید PET عبارتند از: ترفتالیک اسید خالص و اتیلن گلایکول ،که هر دوی آنها از مواد خام نفتی مشتق می شوند. فرایندهای پلی استری با مواد واسطه دیگری نیز وجود دارند که از واکنش های پلیمری شدن یک اسید و یک باز تهیه می شوند.PET در حالت خاص یک ماده آمورف شیشه ای شکل است و چنانچه تحت تاثیر مستقیم مواد افزودنی و اصلاح کننده قرار گیرد ساختار بلوری پیدا می کند .

مطالعات و اختراعات انجام شده توسط شرکت دوپونت آمریکاا بر روی الیاف و کاربردهای گوناگون پلی استر ،سهم PET را به بیش از ۵۰ درصد از الیاف مصنوعی در سطح جهان رسانده است .PET به تنهایی و یا به صورت مخلوط با پشم یا پنبه جهت بهبود خواص مقاومت در برابر چین و چروک ،پوشش ،شستشوی پارچه و البسه استفاده می شود .تا قبل از سال ۱۹۵۰،PET به عنوان یک فیلم نیز معرفی و توسعه داده شده بود و برای استفاده در صنایع فیلم سازی از قبیل فیلم های ویدئو،اشعه x ،فیلم عکاسی و بسته بندی های انعطاف پذیر استفاده می شد و سپس جهت استفاده در صنایع بسته بندی های انعطاف پذیر استفاده می شد و سسپس جهت استفاده در صنایع بسته بندی به وسیله روشهای شکل دهی تزریقی و اکستروژن با الیاف شیشه تقویت و اصلاح شده و در اوایل سال۱۹۷۰ PET توسط تکنولوژی شکل دهی دمشی،کشیده شد و اولین ساختار مولکولی سه بعدی آرایش یافته به طور سریع جهت تولید بطری های با وزن بسیار کم ،انعطاف پذیر با استحکام بالا بهره برداری شد.

پلی استرها به وسیله واکنش اسید و باز در حضور کاتالیست تولید می شوند . مرحله کلیدی فرآیند پلیمری شدن ثانویه که در فاز جامد رخ می دهد ادامه پیدا خواهد کرد . مواد اولیه جهت تولید PET اسید ترفتالیک خالص و اتیلن گلایکول می باشد که از نفت خام استخراج می شوند . وقتی که مواد اولیه با همدیگر مخلوط می شوند و تحت تاثیر حرارت و فشار ثابت قرار می گیرنداولین محلول به نام مونومر(بیس هیدروکیسی اتین ترفتالات )با پلیمرهای جرم مولکولی پایین بنام الیگومر مخلوط شده سپس واکنش پیش می رود وآب خارج می شود و پلیمر PET شکل می گیرد .

در این مرحله PET یک مذاب ویکسوز بوده که توسط اکسترودر، اکسترود شده و پس از خنک شدن با آب و بدون املاح به شکل یک ماده آمورف شیشه ای و شفاف به دست می آید . بعضی از مواد پلی استری PET با استفاده از تکنولوژی بر پایه دی متیل ترفتالیک (DMT) نیز تولید می شوند . برای تولیدPET با جرم مولکولی بالا نیاز به مرحله دوم پلیمری شدن دارد که در قسمت ssp یا پلیمری شدن در حالت جامد و دمای پایین انجام می گیرد .

در این عملیات به طور عمده تمام مواد نا خالص و فرار از قبیل استالدئید ،گلایکول و آب ،آزاد و خارج می شوند . جرم مولکولی بالا برای بهبود خواص مکانیکی ، افزایش استحکام،مقاومت در برابر خزش هم زمان با انعطاف پذیری کافی به منظور مقاومت در برابر خزش هم زمان، با انعطاف پذیری کافی به منظور مقاومت در برابر شکست و ترک ناشی از فشار بسیار لازم و ضروری است . وقتی که پلیمر شکل می گیرد خالص سازی آن بسیار سخت و دشوار خواهد شد بدین جهت خالص سازی مواد در هنگام تولید از پارامترهای بسیار مهم و کلیدی برای رسیدن به کیفیت مطلوب پلیمر جهت بسته بندی مواد غذایی می باشد.

فرایند تقطیر در خلاء به آسانی اتیلن گلایکول را خالص سازی میکند ضمن اینکه ترفتالیک اسید توسط بلوری شدن متوالی از حلال ها خالص سازی می گردد .چنین موادی با خلوص و جرم مولکولی بالا برای کاربردهای بسته بندی مواد غذایی مورد نیاز می باشد .

کاتالیست ها با غلضت های کم جهت تسریع واکنش وتضمین اقتصادی طرح ها استفاده می شود . کاتالیست های رایج ، تری اکسید آنتیموان می باشند البته نمک های تیتانیومی،ژرمانیم،کبالت منگنز، منیزیم و روی نیز استفاده می شوند و به شکل کپسول های با اندازه های بسیار کوچک و ریز در ماتریس پلیمر و یا خود زنجیر پلیمر باقی می مانند. ماهیت فیزیکی PETخواص فیزیکی و مورفولوژی بسیار خوبی از خود نشان می دهد .

PET یک پلیمر نیمه بلوری می باشد و وقتی تا دمای بالاتر از ۷۲ درجه سانتی گراد گرم می شود از حالت شیشه سخت به حالت لاستیکی کش دار تبدیل می شود به طوری که زنجیره های مولکولی را می توان به طور یک بعدی یا دو بعدی آرایش داده و به شکل لیف ،فیلم و بطری تبدیل کرده و در صورتی که پلیمر در حالت کشیده ، سریع سرد گردد زنجیر های مولکول بدون حرکت با همان آرایش مولکولی باقی می مانند .

پلیمر در حالت کشش فقط یکبار سخت و محکم می شود و خواص مطلوب را در بطری PET ایجاد می کند . چنانچه PET کشیده شده در دمای بالای c75 نگه داشته شود و به طور آهسته بلوری شده و پلیمر به شکل مات ، سفت ، محکم و با انعطاف پذیری کمتر در می آید که به آن PET بلوری یا CPET گفته می شود . این شکل از پلیمر قابلیت تحمل دماهای بالاتر را دارد و می تواند برای تولید سینی ها و ظروف مورد استفاده در اجاق گازها و ماکروویوها بسیار خوب و مناسب می باشند.

تکنیک تثبیت حرارتی نیز در بهبود خواص تجعد (چین دار) و مقاومت شستشوی الیاف پلی استر به کار برده می شود. اعمال تغیرات توسط هر کدام از تکنیک ها ، گستره وسیعی از محصولات پلی استری که همگی دارای فرمول شیمیایی پایه پایه مشابهی هستند برای ما تولید می کنند. PET تا کنون به عنوان یک ماده ساده توصیف شده در صورتی که اصلاحات زیادی جهت توسعه خواص ویژه آن انجام شده است و برای کاربرد در انواع بسته بندی ها و تجهیزات تولیدی خاص معرفی شده اند.این اصلاحات یک ماهیت شیمیایی دارند که با انجام دادن آنها اشکال مختلف ساختمان بلوری ایجاد می شود. برای مثال وجود کومونومرهایی مثل ایزوفتالیک اسید یا ۱ و ۴ سیکلوهگزادی متانور در پلیمر PET با غلظت های کم نرخ بلورینگین را کاهش می دهد و امکان تولید دیواره های بطری صفحات و فیلم های ضخیم تر را می دهد. برای نمونه بطری های ضخیم تر و سنگین تر در سیستم های ظروف با قابلیت پر کردن مجدد استفاده می شود. همچنین افزایش درصد بلورینگی جهت محدود کردن حرکت و جلوگیری از تغییر شکل در درجه حرارت های بالا همچون سینی های غذا مورد استفاده در ماکرویو و اجاق گاز ضروری می باشد .

در این حالت از عوامل هسته زا یا تسریع کننده بلوری شدن ٬ همچون جرم مولکولی بالا به کار برده می شوند . کاربرد در بسته بندی مواد غذایی به طور کلی خواص مطلوب برای کاربردهای بسته بندی از خواص ذاتی پلیمر به دست می آیند . بنابراین افزودنی هایی مثل ضد اکسید کننده ها ٬نرم کننده ها٬ پایدار کننده های حرارتی ٬پایدار کننده ها در برابر اشعه ماوراء بنفش ضروری نمی باشند . رنگدانه ها با غلظت بسیار کم (معمولاً کمتر از ppm500 )برای بعضی از انواع تجاری PET مورد استفاده قرار می گیرند ٬ آنها همانند کاتالیست ها به صورت کپسول های بسیار ریز در ماتریس پلیمر و یا به صورت متصل در زنجیره های مولکولی قرار می گیرند . آنهاد در حین فرایند پلیمری شدن و یا در حین تولید صنایع پایین دست اضافه می شود و فرایند جداسازی و استخراج آنها بسیار دشوار می باشد.

سه کاربرد عمده PET در بسته بندی شامل ظروف و بطری٬ پارچ ٬ لوله ها ٬ورقه های نیمه سخت برای شکل دهی حرارتی (سینی ها) و فیلم های نازک آرایش یافته کیسه ها ٬ لفاف بسته بندی ٬ غذاهای سر پایی می باشد . بطری ها ی PET توسط فرایند شکل دهی دمشی-کششی ٬ یکی از فرایند های پیشرفته با ایجاد حداکثر خواص ویژه برای PET تولید می شوند . انتخاب دمای دمشی بهینه برای رسیدن به خواص مطلوبPET بسیار مهم و حیاتی می باشد .

مقاومت ضربه ای ٬ شفافیت٬ سفتی٬ نفوذ ناپذیزی گازها٬ خزش و دیگر پارامترهای در حین فرایند شکل دهی بهینه سازی می شوند . درفرایند تولید ورق های نیمه سخت و شفاف PET ٬که برای تولید اشیا گوناگون به روش شکل دهی حرارتی استفاده می شود ٬ در ابتدا چیپس های PET توسط اکسترو در ذوب و پس از خنک کردن و کمپرس کردن به وسیله غلتک های مخصوص٬ به شکل ورق در می آید .

ورق های تولید شده PET شکل می گیرند و قطعات و کالاهای مورد نیاز تولید میشوند. فیلم های نازک و آرایش یافته PET به علت ایجاد خواص خوب و مناسب در ماده PET ٬ تقاضای تولید و کاربرد از آن ایجاد کرده است. خواص حرارتی بسیار خوب فیلم های PET ٬ امکان فرایند شدن و استفاده از آن در دماهای با گستره وسیع دمایی (۷۰ الی ۱۵۰درجه سانتیگراد) را ایجاد می کند٬ طوری که اغلب فیلم های بسته بندی متعارف را پوشش می دهد .

این مواد برای بسته بندی غذاهای آماده٬ پوشش و چفت کردن ظروف قابل استفاده در ماکروویو ها٬ مایعات با دمای بالا بسیار مناسب می باشند. فیلم های PET با داشتن اثرات شیمیایی خنثی مقاومت خوب در برابرنفوذ گازها٬ اهمیت ویژه ای برای کاربرد در صنایع غذایی – دارویی کسب کرده است ٬ همچنین برای فرایندهای استریلیزاسیون و ضد عفونی کردن توسط بخار٬ اکسید اتیلن و اشعه می توان آنها را مورد استفاده قرار داد .

راه رسیدن به این خواص ٬ ایجاد تغییرات در ساختار بلوری می باشد. به منظور توسعه کاربردهای پلی اتیلن ترفتالات مثل تولید محصولات با حفاظت زیاد در برابر اکسیژن و رطوبت و در نتیجه جلوگیری از تعفن وترشیدگی وطعم نا مطلوب٬ می توان PET را توسط تکنولوژی های از قبل اکستروژن هم زمان با مواد دیگر ٬ تزریق هم زمان با مواد دیگر لمینت ها و پوشش ها با دیگر مواد پلاستیکی ترکیب نمود. ملاحظات ایمنی و بهداشتی اغلب غذاهای امروزی به صورت بسته بندی شده به مشتریان عرضه می شوند. برای بسته بندی یکبار مصرف مناسب مواد غذایی ٬لازم است اثرات متقابل و فعل و انفعالات میان غذا و مواد بسته بندی کاملاًشناخته شود و بایستی هر گونه فعل و انفعلات متقابل به شدت کم باشد .

در بعضی از موارد انتقال مواد از غذاها به مواد بسته بندی و بر عکس درمقادیر بسار کم وناچیز اتفاق می افتد. جهت حصول اطمینان از کم بودن این مقادیر بایستی مهاجرت این مواد تشخیص داده شوند .موادی که به آسانی مهاجرت می کنند٬ معمولا جرم مولکولی بسیار کم و فراریت بالایی دارند.PET جهت بسته بندی بایستی دارای جرم مولکولی بسیار بالا و تمایل به انتقال و مهاجرت مواد در آن وجود نداشته باشد و یا مقادیر آن منفی باشد. امروزه توسط تکنولوژی آنالیز پیشرفته فعل و انفعلات بسیار کم نیز قابل تشخیص است٬ طوری که مهاجرت بسیار ناچیز و کم مواد نیز قابل مشاهده است.

مطالعات بسیار زیادی برروی PET انجام شده که همگی آنها بر خواص و قابلیت های مطمئن PET تاکید نمودند . قوانین بسته بندی غذایی در بخشEEC /893/1976 ٬ ۷۶ مربوط به اتحادیه مواد غذایی٬ اصول قوانین پایه ای از جمله حالت ها و انواع مختلف مواد در تماس با غذاها که نباید مواد غذایی منتقل شود و همچنین مقادیراین مواد که می توانند سلامت انسان را در معرض خطر قرار دهند و یا باعث از بین بردن و فاسد شدن مواد غذایی می شوند به تفصیل شرح داده شده است .

همچنین در بخش دوم به شماره ۸۹/۱۰۹/ECC اتحادیه غذا و مواد وابسته مقادیر قابل قبول این مواد در کالاهای پلاستیکی وغیره پلاستیکی مرتبط یا بسته بندی مواد غذایی نیز شرح داده شده است .

به طوره کلی قوانین و دستورالعمل ها با سه اصل زیر مورد تصویب قرار گرفته اند:

الف- تهیه لیست های مربوط به مواد مجاز

ب- مقدار مهاجرت کلی (OML)مواد به غذا

پ-محدودیت های مهاجرت مخصوص (SML)برای مواد خاص دستور عمل شماره ECC/82/711اصول وقوانین پایه ای برای تست کردن SMLوOML مایعات مورد استفاده در تست ها٬ زمان و دمای تست مهاجرت مورد را تعیین می کنند .

دستورالعمل OML را برای¬ mg /dm2 10¬ از سطح تماس با مواد غذایی و یا 60ppm در غذا تعیین کرده است. همچنین مقادیر مهاجرت مونومرهای بکار برده شده است. CEN کمیته استانداردسازی اروپا همانند ENV1186 یک نسخه از روشهای تست با قابلیت استفاده تحت شرایط گوناگون را منتشر کرده است .

چنانچه یک محصول دارای درصد ترکیبات با مقادیر مجاز ومطابق دستورالعمل باشد می توان آنرا با هر کدام از روش های دلخواه تست نمود. در صورتی که مقادیر مهاجرت مواد در حد قابل قبول باشد می توان از آنها برای کاربردهای مختلف استفاده نمود. قابل توجه است که تست بایستی بر روی محصولات نهایی با کاربردهای خاص انجام گیرد.

اغلب پلیمرها دارای ساختار الی هستند اما مسوولیت اصلی برای حصول تائید نهائی به عهده تولیدکنندگان ومصرف کنندگان می باشد که دقیقا می دانند که محصول چگونه ساخته شده ومحتوی چه چیزهایی می باشند.اصول قوانین آئین نامه ای دیگر کشورها شبیه Eu در جست و جوی تامین سلامت٬ ضوابط و معیارهای قابل قبول بودن این گونه مواد کالاها ومواد برای کاربردهای که قصد دارند استفاده نمایند اطمینان حاصل شوند می باشد تمام مواد در تماس با خوراکی ها ٬اعم از کیسه های پلیمری٬ رنگ ها ودیگر افزودنی ها بایستی مورد تایید و یا معافیت از قوانین واقع شوند.

استفاده از PET بازیافتی در بسته بندی محصولات PET بازیافتی توسط تمام قوانین و دستورالعمل هایی که در مواد خام به کار برده می شود مورد تایید واقع شده است . سلامتی و ایمنی مصرف کنندگان یکی از مهمترین الویت هایی است که در مورد مصرف مجدد مواد بازیافتی ویا هر ماده دیگر که با غذاها در تماس باشد مورد تاکید و ملاحظه قرار می گیرد. یکی از خواص ویژه PET که آن را نسبت به دیگر مواد پلاستیکی در ارجحیت قرار داده٬ مصرف مجدد (بازیافت) آن وضریب نفوذ بسیار کم به مقدار حدود ۱۰۰ تا از این فاکتور ضریب نفوذ کمتر از دیگر مواد است٬ این بدین معنی است که نفوذ آلودگی ها به درون PET و به مواد خوراکی از طریق PET بسیار سخت و دشوار می باشد.

هیچ گونه قانونی به طور مستقیم در اروپا وجود ندارد که به طور خاص با این موضوع سر و کار داشته باشد برای مواد پلاستیکی بازیافت شده اجازه کاربرد در صنایع بسته بندی مواد غذایی داده نمی شود . بعضی از قوانین جهانی استفاده کردن از پلاستیک های بازیافتی برای کاربردهای در تماس با غذاها قدغن و منع کرده اند . مطالعات تفصیلی مربوط به استفاده مجدد بطری ها٬ تحقیقات در رابطه با جنبه های ایمنی و سلامت و محیط زیست برای کاربردهای PET در سیستم های با قابلیت پر کردن مجدد را تکمیل کرده است.

فیلم بیوپت (BOPET) با موفقیت در طیف گسترده ای از کاربردها استفاده می شود، به دلیل ترکیب بسیار خوب نوری، فیزیکی، مکانیکی، حرارتی و خواص شیمیایی، و همچنین تطبیق پذیری منحصر به فرد آن

* براق، درخشان، ظاهر شفاف

* استحکام مکانیکی و تافنس نا متناسب

* خواص عایق عالی

* همواری و ضریب اصطکاک (COF) خوب

* مقاومت بالا در برابر گسیختگی و سوراخ شدن

* طیف گسترده ای از ضخامت های ۱ تا ۳۵۰ میکرون

* ثبات بعدی عالی در برابر دامنه وسیعی از دما

* مقاومت بسیار خوب نسبت به حلال ها، رطوبت، روغن وچربی

* مانع عالی در برابر طیف وسیعی از گازها

فیلم PET وقتی تغییر می کند که :

* از پایین ترین حد انقباض (۰.۱ ٪>) تا بالاترین حد آن حدود ۷۵ ٪ در تمام جهت ؛

* با رنگدانه و بتونه ها درون طیف گسترده ای از رنگها ، غبار، نیمه شفافی، و کدری

* برای تغییر سطح نرم به هر زبری دلخواه

رفتارهای شیمیایی گسترده ی برای تولید فیلم PET مورد استفاده قرار می گیرد که به چسباندن روکش های مختلف از قبیل جوهر، فلزکاری و غیره در تولید ان کمک می کند. رفتارهای سطحی در خواص سطح ان مانند لیزی و ضد استاتیک مورد استفاده قرار می گیرد.

علاوه بر آن تنوع در خواص و کاربردها ، فیلم PET در میان بسیاری از مواد سازگار با محیط زیست ارائه می گردد.

صدها نوع فیلم در حال حاضر برای تامین نیازهای شما در دسترس است.

خواص شیمیایی PET

فیلم پلی استر – پلیمر سازگار با محیط زیست

مطالعاتی برای تبدیل PET به یک پلیمر سازگار با محیط زیست صورت گرفته و نتیجه آن محصولاتی است که

- سالم است ،

- غیر سمی است ،

- شامل فلزات سنگین نیست،

- از مواد نرم کننده در ان استفاده نمی شود،

- سبک وزن هستند

- براحتی بازیافت می شوند.

همانطور که تقاضا برای PET افزایش می یابد، کاربرد های ان به شدت در حال افزایش است. بنا براین استفاده از PET در صنایع سراسر جهان برای تولید محصولات قویتر و سبکتر رشد می کند، تا جایگزین محصولات سنگین تر غیر سازگار با محیط زیست شوند.

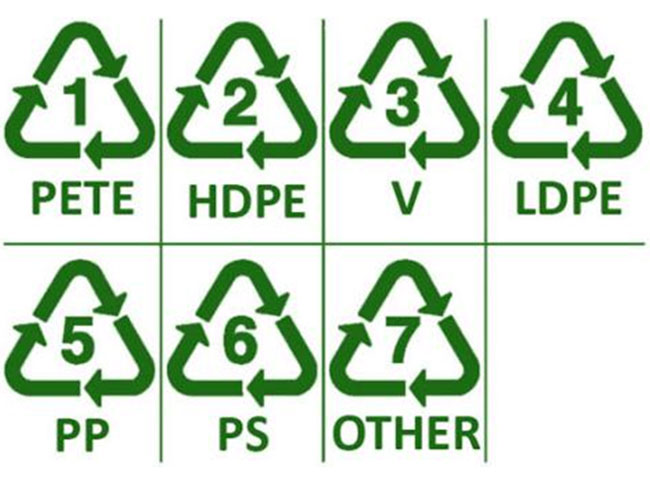

جدول کدهای بازیافت پلاستیک ها PET and Plastic Recycling Codes …

جدول کدهای معرف پلاستیکها: (این کدها را می توانید در زیر بطری ها و ظروف پلاستیکی پیدا کنید که معرف جنس پلاستیک به کار رفته در تولید این ظروف است و بازیافت کنندگان بر اساس این کدها فرایند بازیافت را طراحی می کنند).

۱- PET – Polyethylene Terephthalate بطری های نوشابه و آب معدنی وروغنهای مایع

۲- HDPE – High Density Poly ethylene بطری های شیر، ظرفهای زباله، بطری های مواد پاک کننده

۳-PVC – poly Vinyl Chloride بعضی بطری های روغن خوراکی، ظروف بسته بندی گوشت

۴- LDPE – Low Density Polythylene بعضی از ظروف غذا و ظروف نان

۵- PP – Polypropylene ظروف ماست، بطری شامپو، نی نوشابه، ظروف مارگارین، پوشک بچه

۶- PS – Polystyrene لیوان یک بار مصرف، شانه های کوچک تخم مرغ

OTHER-7 هر نوع دیگر از پلاستیک

ضرورت بازیافت بطریهای پلاستیکی

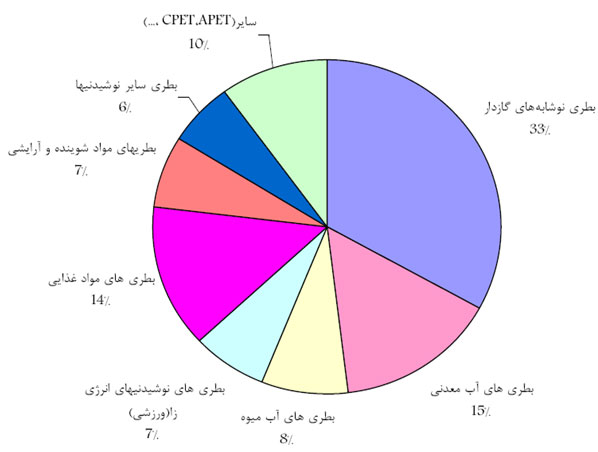

مصرف انواع نوشابه در بطریهای پلی استر(PET) به سرعت در حال افزایش است.

تبلیغات سنگین برای متمایل ساختن مردم به مصرف این گونه نوشیدنیها( که به نظر میرسد تولید، نگهداری و عرضه آنها سودآور و ساده است) و نبود برنامههای آموزشی مناسب برای ترویج مصرف آب، شیر ، دوغ و دیگر نوشیدنیهای سودمند، ذائقه مردم به ویژه کودکان و نوجوانان را به نفع نوشابههای گازدار(کولاها) تغییر داده است.

ترویج افراطی روحیه راحتطلبی و هزینهدار نکردن مصرف بطری دورانداختنی هم سبب شده که مردم به جای خرید نوشابه در بطری شیشهای، به خرید آنها در بطریهای یکبار مصرف روی آورند.

این در حالی است که تولیدکنندگان، در کشور ما هیچگونه مسوولیتی در جمعآوری بطریهای خالی ندارند و فقط با افتخار از افزایش تولید،«کارآفرینی» و در زمینه مسایل زیست محیطی، حداکثر از گرفتن گواهینامهها و تقدیرنامههای رسمی و درختکاری در اطراف کارخانه سخن میگویند، همچنین به طرح بسیار ریزی که روی برچسب بطریها چاپ شده و فردی را نشان میدهد که بطری را در سطل زباله میاندازد، اشاره میکنند!

مصرفکنندگان، بطریهای یکبار مصرف را با دیگر زبالهها مخلوط میکنند، یا آنها را در شهر و طبیعت رها میکنند.

آنان چون هزینههای مشخص و برگشتپذیری را برای بطری خالی نپرداختهاند، انگیزه مادی برای جمعآوری آن ندارند و چون بیشتر آنان از حداقل آموزش زیستمحیطی بهره نبردهاند، احساس مسوولیت اخلاقی هم در رهاسازی آزادانه آن ندارند، از سوی دیگر چون کارخانههای بازیافت PET در کشور نیست(یا در همه جا و با ظرفیت کافی نیست) مصرفکننده دلیلی برای جداسازی اینگونه بطری از دیگر زبالهها نمیبینند.

مشکلات بطریهای PET اینست که تجزیه نشدنی هستند و فضای زیادی را اشغال میکنند و از اینرو به هیولایی برای محیط زیست کشور بدل شدهاند. در بیشتر درهها و دامنههای کوهستانی، گردشگاهها، ساحلها، کناره جادهها و بسیاری نقاط دیگر، ریخت و پاش این بطریها چشمانداز بسیار زنندهای ایجاد کرده است.

در مسیر رودخانهها، به ویژه در پایین دست، این بطریها باعث گرفتگی زیر پلها و کانالهای آبیاری میشوند(برای مثال این وضعیت در مسیر رودخانههای جاجرود، رودشور، کرج، کن و… در جنوب تهران به چشم میخورد) و در طغیان رودخانهها و پدید آمدن سیل و اختلال در آبیاری مؤثرند.

در دریاچه پشت سدها(مثلا در سد کرج) گاه انبوهی از این بطریها دیده میشود. در تالابها و دریاچهها، بطریها به چشمانداز طبیعی آسیب میرسانند و احتمالا باعث ترسیدن و اختلال در مهاجرت و زادآوری پرندگان میشود.

پایین آمدن ارزش بصری پهنههای آبی به دلیل رها کردن این بطریها را میتوان در تالاب بندعلی خان و نهرها و رودهای منتهی به آن در جنوب ورامین، در دریاچه ارومیه (بهویژه در امتداد پل میانگذر) و دریاچه زریوار در نزدیکی مریوان دید.

حجم زیاد این بطریها هزینهحمل آنها را بالا برده، شهرداریها و پیمانکاران نمیتوانند زبالههای حجیمشده با آنها را به مناطق دوردست ببرند. کسانی که پیادهروی و گردش میکنند نیز بازگرداندن بطریهای جاگیر را دشوار مییابند و رغبتی به این کار نشان نمیدهند.

افزون بر این، دورریختن و بازنگرداندن بطریهای PET به چرخه تولید، هدردادن آشکار و پراسراف منابع تجدیدناپذیر نفت است.

بر این اساس درگیرساختن کسانی که در تولید و پخش بطریهای پی.ای.تی ذینفع هستند و با این هدف که هر کس که در چرخه تولید و مصرف بطریها نقش دارد، باید سهم مسوولیت خود را در بازیافت آنها بپذیرد، میتواند در بازیافت این بطریها کارساز باشد. تحقق این امر تحت چهار موضوع امکانپذیر است:

- متمایزکردن مصرف نوشیدنی با مصرف بطری.

- هزینهدارکردن دورریخت بطری.

- اقتصادیکردن جمعآوری و بازیافت بطری.

- تحقق بازیافت

بازیافت بطریها، در پارهای کشورها با تعیین قیمت (و گرفتن «گرویی») آغاز میشود. کسی که بطری را بازگرداند، پول کمتری برای مصرف آن می پردازد و هر کس که بطری را دور بیندازد، هزینهای در مقابل آلودهسازی پرداخته است. روشن است که مصرف چیزی که قیمت نداشته باشد، با اسراف و ریخت و پاش همراه است.

در بازیافت، میتوان از بطریهای مصرفشده، بطری نو یا منسوج پلیاستر و… تولید کرد. اگر امکان مصرف تمام بطریهای بازیافتشده به علت پرهزینه بودن تأسیس کارخانههای بازیافت در کوتاه مدت میسر نباشد، میتوان در کارگاهها و کارخانههای کوچکتر و سادهتر آنها را خرد و برای صادرات آماده کرد.

هزینهها حدودی بازیافت PET (ارقام صرفا مثال هستند و درصدها اهمیت دارند.)

فرض می کنیم میانگین بهای یک بطری نوشابه ۳۰۰۰ریال برای مصرفکننده است. اگر این بها به ۳۵۰۰ریال افزایش یابد (۱۷ درصد) و۴۰۰ ریال آن با بازگرداندن بطری خالی به فروشنده برگشت داده شود، هیچ فشاری به مصرفکننده وارد نمیشود و هیچ تغییری هم در مقدار مصرف این نوشابهها به وجود نمیآید. ۱۰۰ریال اضافه که مصرفکننده پرداخته است(فقط ۳/۳درصد قیمت نوشابه) به اضافه ۱۰۰ریال که تولیدکننده باید از محل سود خود پرداخت کند، جمعاً ۲۰۰ریال میشود. این مبلغ باید صرف جمعآوری بطریها شود.

اگر هزینه حمل یک بطری را که در حدود ۵۰ گرم وزن دارد، با توجه به حجم آن معادل حمل ۲۰۰ گرم هم بگیریم، برای حمل ۵۰۰۰۰ بطری خالی(معادل ۱۰تن؛ ظرفیت یک کامیون معمولی) به فاصلهای در حدود ۱۰۰ کیلومتر، یک میلیون تومان دریافت شده است. این مبلغ، در حدود سی برابر هزینه حملی است که امروزه در ایران برای حمل ده تن کالا در مسافت ۱۰۰کیلومتر دریافت میشود.

بنابراین، هیچ کارخانهای نمیتواند بگوید که جمعآوری و حمل بطریها به یک نقطه مشخص، از نظر هزینه حمل و خدمات جانبی آن (دستمزد کارگر همراه کامیون، فشردهسازی اولیه بطریها در محل فروشگاه یا در داخل کامیون و…) توجیه اقتصادی ندارد.

از محل۲۰۰ ریال یاد شده، علاوه بر هزینه حمل، قطعا میتوان مبلغی را صرف پرداخت اجاره محل انبار کردن بطریها، تهیه دستگاههای فشرده کردن یا خردسازی بطریها، تغییر قالب بطریها برای سادهتر شدن فشردهسازی، راهاندازی کارخانه بازیافت و انجام تحقیقات کرد.

شهرداریها میتوانند به دلیل کم شدن حجم زبالهها، در اجرای این طرح به کارخانههای نوشابهسازی یا بازیافت کنندگان زمین ارزان واگذار کنند. دولت و شرکتهای پتروشیمی، میتوانند به دلیل جلوگیری از ریخت و پاش موادی که برای تهیهشان ارز مصرف شده و به دلیل ایجاد شغل جدید، تسهیلاتی برای مجریان طرح در نظر بگیرند.

در پایان میتوان نتیجه گرفت یک تولیدکننده با چشمپوشی از ۳/۳ درصد سود- در کوتاه مدت- و یک مصرفکننده با پرداخت فقط ۳/۳ درصد اضافه بها برای یک کالا( که جزء کالاهای ضروری زندگی هم نیست) هزینه رفع آلودگیای را که خود، به نوعی مسبب آن هستند، میپردازند.

قیمتدار شدن بطری خالی PET مصرفکننده را از دور ریختن آن باز میدارد و موقعیتی را نیز فراهم میآورد تا بازیافتگران (جویندگان اشیای به درد خور در زبالهها) به جمعآوری بطریهای رها شده بپردازند.

بازیافت بطری های PET

امروزه بسیاری به دنبال بازیافت بطری های PET هستند. جهت آشنایی با فرآیند بازیافت بطری PET به طور خلاصه فرآیند بازیافت توضیح داده می شود:

PET یک ماده مهندسی است و محصول نهایی باید دارای مشخصه های دقیقی برای مصرف باشد. به خاطر داشته باشید که کار شما با بطری هایی شروع میشود که در خیابان از افراد عادی که نمی دانند PET چیست، جمع آوری میشود ، محصول نهایی باید ۱۰۰ درصد (در واقع ۹۹.۹۹۹۹۵ درصد یا 50ppm ) خالص باشد.

بطری ها روی تسمه هایی قرار میگیرند که ابعاد آن ها بر اساس تعداد بطری که روی آن ها قرار می گیرند مشخص میشود. مرحله مهم بعدی حرکت یکنواخت بطرهایی است که بر روی تسمه، وارد فرآیند گروه بندی میشوند. راه ساده و کم هزینه برای انجام این کار استفاده از ترومل (TROMMEL) است. اجازه دهید کمی بیشتر در مورد گروه بندی صحبت کنیم زیرا به باور ما بخش مهمی است. چنان که قبلا گفته شد بطرهایی که از کنار پیاده روها جمع آوری می شوند، حدود ۹۷-۹۶ درصد شان بطری PET است، حدود ۱.۵ درصد بطری PVC بوده و درصدی هم PS یا بطری پلی استایرن وجود دارد.

برخی قوطی های آلومینیومی و موارد دیگر نیز جمع آوری می شود. درمورد آلودگی PVC، حداکثر مقدار مجاز در پایان کار 10ppm است. به زبان ساده، مقدار PVC در پایان کار باید کمتر از ۰.۰۷ درصد مقدار آن در شروع باشد. یعنی از میان هزاران بطری که جمع آوری می شوند، کمتر از یک بطریPVC مجاز به ورود به خط بازیافت است. البته راه هایی برای جداسازی بطری های PVC و رسیدن به این درجه خلوص وجود دارد ولی باید به هزینه ها نیز توجه ویژه ای معطوف داشت.

خوشبختانه هزینه به کارگیری آشکار سازی های NIR و اشعه X در حال تنزل است و از نظر مالی قابل مدیریت است. گروه بندی جداسازی انواع بطری ها از بطری های PET نسبتا ساده است. اقلامی مانند قوطی، جعبه پلی استایرن یا مثلا یک جفت جوراب پشمی هیچ شباهتی به بطری ندارد، بنابراین هر کسی می تواند آنها را جداسازی کند. ذکر مورد جوراب پشمی چندان مضحک نیست زیرا این مورد کمترین حضور را روی تسمه نقاله گروه بندی دارد و هیچ دستگاه خودکاری که بتواند کتان را از PET جدا کند وجود ندارد؛ حتی با وجود پیشرفته ترین ابزارها، شما برای تست نهایی قبل از فرآیند خرد کردن به حضور فردی ناظر بر تسمه نقاله نیاز دارید.

بررسی بخش خرد کردن بطری ها بسیار مهم است چرا که اشتباه در مراحل قبل از ورود به خط بازیافت به معنای مواجه شدن با مشکلات بسیار، طی مراحل بازیافت است.

بنابراین ماشین خردکن باید خصوصیات ویژه ای داشته باشد: اول این که دستگاه باید از قدرت کافی برخوردار باشد. دوم اینکه تیغه های دستگاه همواره باید تیز باشد در غیر اینصورت اندازه قطعات خرد شده، بزرگ میشود و چگالی حجمی آنها به میزان زیادی کاهش پیدا می کند. مهمتر از همه،کار کردن دستگاه با تیغه های کند باعث می شود بسیاری از تکه ها، باز شده و حالت لایه لایه پیدا کند. این امر باعث حبس شدن هوا به هنگام فرو بردن آنها در آب میشود و موجب شناور شدن آنها در در کنار آلودگی های PET برروی آب میشود. آخرین نکته که چندان کم اهمیت نیست، این است که تیغه های کند، خاکه (قطعات بسیار ریز) ایجاد می کنند و این ذرات کوچک، مواد بطری یا در واقع پولی است که به دور ریخته میشود. وجود خاک و کاغذ، خردایش را با اشکال مواجه می سازد. از این رو باید انتظار فرسوده شدن تیغه ها را در زمانی کوتاه داشته باشید.

لذا دو انتخاب پیش روی شما قرار می گیرد یا اینکه شما هر یک یا حداکثر دو روز خط بازیافت را (برای تعویض تیغه ها) متوقف کنید یا این دو که با دودستگاه خرد کن، یکی در حال کار و دیگری در حال نگهداری و تعمیر کار کند. در مورد دستگاه های خرد کن انتخاب دیگری هم وجود دارد. خرد کردن خشک (Dry granulation) این مزیت را دارد که می تواند در کنار یک دستگاه دمنده استفاده شود. این کار ظرفیت دستگاه را اندکی افزایش میدهد، پس از آن برچسب های موجود بر روی بطری ها با استفاده از یک جدا کننده ساده (simple air separator) به راحتی جدا میشوند. محور دستگاه با استفاده از این سیستم، هرگز دچار مشکل نمیشوند. در مقابل، برتری روش در این است که روتور(rotor) و تیغه همواره خنک می مانند و طول عمر تیغه قطعا بیشتر خواهد بود. در این روش دستگاه یک شستشوی اولیه انجام میدهد؛ آلودگی های سطحی را می زادید؛ اکثر بر چسب های کاغذی را تبدیل به خمیر می کند و با صدای کم تری نسبت به روش خشک کار می کند.

دستگاه خرد کن تر مجهز به یک حامل پیچی شکل بر روی یک صفحه غربال به منظور جذب آب است و قطعات خردشده با میزان آب و کاغذ ۳۰الی ۴۰ درصد از آن بیرون می آیند. اگر تصمیم به استفاده از سیستم خرد کردن تر بگیرید، باید از یک خشک کن درست بعد از دستگاه خردکن به منظور زدودن آلودگی ها و خمیر کاغذ استفاه نمایید. با به کارگیری یک خشک کن خوب حتی می توانید به فکر استفاده از یک جداکننده (air separator) بعد از خشک کن برای حذف کردن بر چسب های پلاستیکی باشید.

در این مرحله از فرآیند باز یافت، آلودگی خرده های PET شامل مقداری PP و PE ، مقدار بسیار اندکی گرد و خاک (البته آلودگی مربوط به برچسب های چسبانده شده، درب بطری ها و حلقه های آن وجود دارند)، کاغذ و آلودگی های دیگر است. بنابراین روش اول از لحاظ اجرایی ساده تر است و فقط مواد آسیاب شده تحویل میدهد، در حالی که روش دوم با آنکه گرانتر است ولی در دراز مدت منجر به صرفه جویی منابع مالی به علت تمیز کردن، شروع از شستشوی اولیه مواد و طول عمر بیشتر تیغه ها میشود. در حقیقت هزینه های سنگین نگهداری و تعمیر پایین می آید. در صورت استفاده از روش خرد کردن خشک توصیه می کنم از یک دستگاه شستشوی اولیه برای تمیز کردن خرده ها و زدودن آلودگی هایی چون کاغذ و گرد و خاک، استفاده شود.

در هر دو روش ذکر شده، پس از مرحله خرد کردن و فرآیندهای وابسته به آن، پرک های نیمه تمیز داریم و از اینجا خط بازیافت (washing line) شروع می شود. در ابتدای خط بازیافت یک مخزن (buffer silo) قرار دارد که پرک ها بعد از شستشوی اولیه وارد آن میشوند. هر خط تولید، برای بازیافت انواع ضایعات، برای فرآوری مواد باید آنها را با روند ثابتی دریافت کند. دلایل بسیاری برای این موضوع وجود دارد. دلیل عمده این است که زمان باقی ماندن پرک ها برای مرحله شستشو (washing stage) از پیش تنظیم شده و ثابت است. دوم اینکه اگر مواد با جریان ثابتی در طول زمان وارد خشک کن های گریز از مرکز (centrifugal) شوند، عملکرد آنها بهبود قابل توجهی می یابد. به هرحال شستشو مرحله اول خط بازیافت نیست.

درست است که پرک ها تا اینجا نیمه تمیز شده اند ولی هنوز درپوش ها، نوارهای پلمپ و بر چسب هایی که در فرآیند جداسازی با هوا باقی مانده اند، را همراه دارند که بهتر است پیش از رفتن به مرحله بازیافت حذف شوند. پس خرده ها با سرعت ثابتی که توسط اپراتور تنظیم میشود از مخزن برداشت می شوند و به یک مخزن جداسازی با آب (sink-flout tank) وارد می شوند؛ در این مخزن جداسازی اولفین ها (olefins) صورت می پذیرد. باید اشاره کرد که این مخزن چیزی را شستشو نمی دهد بنابراین نام(مخزن شستشو) شاید چندان صحیح نباشد. بعد از شستشوی اولیه و جدا سازی اولفین ها، پرک ها، آماده پاکسازی کامل از تمامی آلودگی های بازمانده است.

یکی از نگرانی های اصلی در باز یافت، پاک کردن چسب است؛ اجازه دهید در این مورد و فن آوری های گوناگونی که برای جداسازی چسب، وجود دارد اشاره کنیم. قدیمی ترین روش که هنوز هم مورد استفاده بسیاری دارد، قراردادن پرک ها درون یک مخزن آب داغ به همراه یک محلول خورنده(caustic) برای مدت زمانی مشخص است. به کمک یک همزن که پرک ها را هدایت کرده تاثیر محلول را افزایش میدهد، چسب ها از سطح جدا می شوند ولی زدوده نمی شوند. همراه با چسب ، باقی مانده کاغذ و دیگر آلودگی ها نیز جدا شده و وارد آب می شوند.

به دلایل گوناگون ما برای رفع این معضل از روش کاملا متفاوتی بهره می گیریم. چنان که ذکر شد، نکته اول این است که زمان انتظار باید حتی الامکان کم باشد تا از شروع واکنش های شیمیایی پایین آورنده درجه پلی مریزاسیون اجتناب شود. دوم یافتن راهی برای کاستن هزینه های مربوط به انرژی است زیرا حرارت دادن آب با انرژی الکتریکی، گاز، دیزل و نظایر آن بسیار پرهزینه است. به منظور دست یابی به این هدف از روشی کاملا جدید استفاده میشود. از آبی استفاده می کنیم که طی فرآیند، خودش حرارت می بیند، نه با معجزه و نظایر آن بلکه به وسیله اصطکاکی که روتور ایجاد می کند. فهم این مطلب چندان دشوار نیست که اصطکاک برای امر شستشو ضروری است؛ به این معنا که پرک ها درون آب با محلول خورنده با حداکثر انرژی ساییده می شوند. قطعا میزان این اصطکاک قابل تنظیم است و می تواند کمتر از یک دقیقه تا حداکثر ۴ الی ۵ دقیقه تدوام یابد؛ زمانی برای جدا شدن چسب و آلودگی ها از سطح پرک ها مورد نیاز است. این فرآیند سریع تر از سیستم های دیگراست؛ به این دلیل که شناخت دستگاه و درک نحوه کار با آن آسان است. این موضوع فواید بسیاری دارد که آسان تر شدن شستشو و عملیات صاف کردن از جمله آنهاست.

بعد از این فرآیند، شستشوی مجدد به دلایل متعددی الزامی است؛ اول اینکه پرک ها باید بدون هیچ نوع آلودگی شیمیایی به انتهای خط برسند؛ دلیل دوم هم این است که ماده خورنده و دیگر مواد شیمیایی باید در چرخه صافی بسته ای که به طور معمول در این بخش سیستم نصب می شود، باقی مانده برای انجام این کار خشک کن گریز از مرکز بسیار قدرتمندی نصب می شود که پرک ها را با میزان رطوبت باقی مانده کمتر از ۰.۷ درصد تحویل میدهد. از آنجا که حلال با غلظت ۱ % مورد استفاده قرار میگرد، بعد از خشک کردن باقیمانده ماده خورنده روی خرده ها ۱۰۰/۱ × ۱۰۰۰/۷ معادل 70ppm است که برای گام اول بد نیست.

در این مرحله، نصب مخزن جداسازی دیگری با آب را توصیه می کنیم زیرا هنوز بر چسب های پلاستیکی که در ماشین شستشو از خرده ها جدا شده اند به شکل ضایعات جدا شده، همراه با خرده های PET هستند. بنابراین برای خلاص شدن از آنها یکبار دیگر جداسازی در آب باید انجام شود. این مخزن برای مقاصد شستشو بسیار مفید است زیرا برخی از پس مانده ها که در مراحل قبل حذف نشده اند، هنوز حضور دارند و نمی خواهیم همراه با پرک های تمیز باقی بمانند. مخزن مورد بحث خروجی پیوسته ای دارد که پرک ها را به یک ماشین شستشوی دیگر حمل میکند که کاری جز زدودن آخرین آثار مواد شیمیایی که هنوز به سطح پرک ها چسبیده اند، ندارد.

استفاده از آب فاقد موادمعدنی (آب مقطر) در این مرحله بسیار مفید است. یک خشک کن مکانیکی، پرک ها را تا حد رطوبت۰.۷ درصد خشک می کند و پرک ها به یک مخزن ذخیره منتقل میشوند؛ این پایان فرآیند است البته هنوز یک مرحله باقی می ماند. اجازه دهید کمی در مورد تصفیه آب صحبت کنیم. روشن است که شستشو با آب کثیف بی معنا است. قبل از صحبت درباره سیستم های تصفیه ذکر ملاحظاتی در مورد آلودگی (میانگین آلودگی جامد مورد انتظار) که با بطری های دورانداخته شده همراه هستند، لازم است. همیشه در مورد آلودگی های جامد از قبیل گرد و غبار،ماسه،کاغذ و چند مورد دیگر بحث میشود؛ مابقی آلودگی ها، بازمانده محتوای بطری ها است که کسی نمی داند چیست.

فرض می کنیم این آلودگی شامل مواد شیمیایی باشد. ذکر نکته دیگری هم لازم است که هم اکنون در اکثر کشورها بر قرار است و به زودی در تمام دنیا الزامی می شود. پسماند بر اساس مواد تشکیل دهنده آن طبقه بندی می شود لذا اگر مایل به صرفه جویی در هزینه هستید، این پسماند که به معنای آلودگی های جامد بطری ها است نباید به هیچ دلیلی با مواد شوینده همراه شود. در غیر اینصورت مشکلات جدی خواهید داشت. بنابراین باید یک سیستم صافی در اولین بخش سیستم قرار دهیم که کار آن جدا کردن گرد و غبار، کاغذ و دیگر مواد باشد. برای بهتر شدن کار ممکن است مایل باشید از یک ماشین بریکت(briquetting machine) برای خارج کردن آب بهره بگیرید.

اینجاست که متوجه ضvورت بخش شستشوی اولیه درکارخانه می شوید. کار تصفیه ذرات جامد به طور عادی با استفاده از یک فیلتر مکانیکی که در بازار به وفور یافت می شود، صورت می گیرد. در اینجا هم اگر پول بیشتری بپردازید و دستگاه بهتری تهیه نمایید، به سود شماست زیرا با یک فیلتر غربال آبی (filter screen water)100 میکرونی مقادیر معینی از گرد و غبار و خمیر کاغذ به دستگاه خردکن وارد می شوند؛ این مواد، کمکی به تیز ماندن تیغه ها نمی کند پس اگر دستگاه بهتری بگیرید که قابلیت صافی آن ۵۰ میکرون یا کمتر از آن باشد مقدارکمتری از این آلودگی هابه سیستم باز میگردد، عمر تیغه ها طولانی تر میشود، پمپ ها بهتر کار میکند، سیستم خارج کردن آب دچار گرفتگی نمی شود و بسیاری موارد دیگر.

مهمترین ناخالصی موجود در فرآیند بازیافت PET آلودگی پرک با PVC است.آلودگی رزین با PVC حتی در مقادیر کم می تواند سبب تغییر رنگ محصول و نیز افت خواص مکانیکی شود. آلودگی مهم دیگر پرکهای تولید شده چسبهای باقیمانده از برچسب های بطری ها است که باعث زرد شدن گرانول تولید شده خواهند شد. بر اساس نوع تکنولوژی به کاررفته برای تولید گرانول می توان اثر PVC را بر روی گرانول تولید شده کاهش داد برای اندازه گیری میزان خلوص پرکهای تولیدی استاندارهای خاصی تدوین شده است

پرک مصرفی، برای تولید گرانول مناسب برای تزریق باید دارای کمترین نا خالصی باشد. گرانول تولید شده را می توان در مصارف غذایی مثل بسته بندی آب معدنی، دوغ، نوشابه و رو غن مایع به کار برد و هم در بسته بندی مواد غیر غذایی همچون مایعات بهداشتی، سموم، مایعات خودرو، تینرو حتی رنگ که امروزه در اروپا در حال گسترش است به کار برد

.یکی از خواص فیزیکی ممتاز PET در برابر سایر پلاسیتکها که بازیافت آن را به منظور صنایع غذایی آسان می کند ضریب نفوذ کم آن است .که این ویژگی سبب می شود که آلودگی ها به سختی به درون آن نفوذ کنند. البته نفوذ مواد شیمیایی به درون PET یک رابطه مستقیمی با وزن مولکولی آنها دارد به طوری که هر چه آلاینده ها دارای وزن مولکولی بالاتر باشند نفوذ آنها در PET دشوارتر خواهد بود. در صورتی که بخواهیم از گرانول تولید شده در کاربردهای غذایی استفاده کنیم به طور کلی ملاحضات زیر را باید در نظر داشت.

۱. تا حد امکان تنها از ضایعات بطری مواد غذایی برای تولید پرک استفاده شود.با اینحال چون احتمال ورود مقادیر کمی از ضایعات بطری مواد شیمیایی وجود دارد باید تکنولوژی بازیافت به گونه ای باشد که بتواند کلیه آلودگی ها را در حد استاندارد حذف کندکارایی تکنولوژی تولید با انجام یک سری آزمایش پیچیده قابل بررسی است.

۲. تکنولوژی تولید پرک و گرانول باید بتواند ناخالصی های مضر را تا حد امکان حذف کند.و پرک و گرانول با ناخالصی در حد استاندارد تولید کند.

۳. بطری های رنگی PET از بطری های شفاف و بطری های PET از سایر بطری ها ی پلاستیکی جدا شوند.

۴. مواد شیمیایی که در طول فرآیند شستشوی پرک استفاده می شوند باید با فرآیند شستشوی مناسب حذف شوند.

۵. باتوجه به اینکه در فرآیند تولید پرک چندین مرحله شستشو انجام می گیرد و نیز در حین تولید گرانول و تولید پریفرم رزین دوبار در دمای حدود ۲۶۰ درجه سانتیگراد ذوب می شود.لذا آلودگی میکروبی مواد غذایی درون بطری را تهدید نمی کند. آنچه که در فرآیند تولید بطری از بطری ضایعاتی مطرح است آلودگی شیمیایی ناشی از عدم حذف در ست ناخالصی ها د ر محصول تولید شد ه است.که کنترل تمیزی پرک و نیز بطری تولید شده طی انجام آزمایشاتی قابل کنترل است.در صورتی که موارد ۱تا ۴ ذکر شده در بالا به درستی رعایت شوند گرانول تولید شده (R-PET) مشکلی برا ی مصرف در صنایع غذایی نخواهد داشت.به طوری که شرکتهای بزرگی مثل کافی کولا از ضایعات بطری برا ی تولید مجدد بطری استفاده می کنند. البته باید این نکته را یاد آور شد که معمولا برای تولید پریفرم از گرانولR-PET آن را با گرانول تولید شده از مواد اولیه V-PET به نسبتهای معیین مخلوط می کنند که علت آن اختلاف رنگ این نوع رزین ها با V-PET است(البته می توان این میزان را به ۱۰۰درصد استفاده از R-PET برای ساخت پریفرم افزایش داد.