در قسمت اول این مقاله به معرفی روش جدید تزریق با نام iMFLUX پرداختیم، در این قسمت به بیان دقیق تر نحوه ی انجام این پروسه خواهیم پرداخت:

در قسمت اول این مقاله به معرفی روش جدید تزریق با نام iMFLUX پرداختیم، در این قسمت به بیان دقیق تر نحوه ی انجام این پروسه خواهیم پرداخت:

چگونگی اجرای پروسه جدید iMFLUX

به گزارش صنایع پلاستیک، شرکت iMFLUX که در سال ۲۰۱۳ تاسیس شده است، این فناوری را به صورت انحصاری ارائه می دهد. همچنین خدمات انحصاری این تکنولوژی هم منحصرا در شرکت iMFLUX Inc.، واقع در همیلتون، اوهایو تامین می شود.

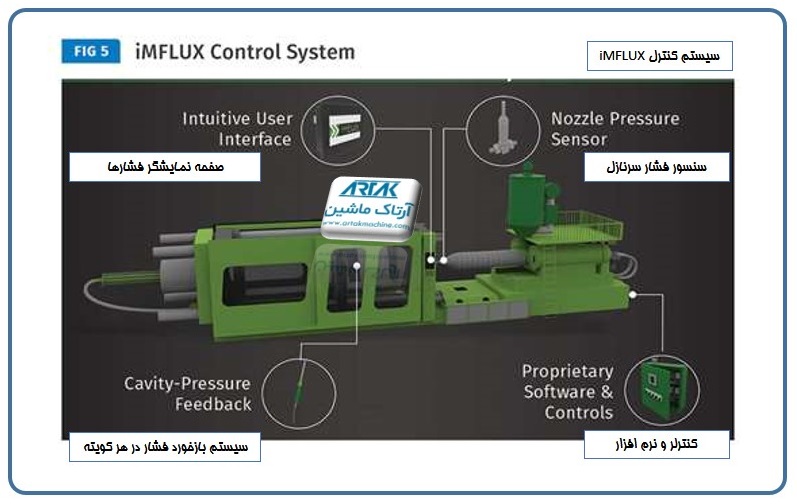

برای این تکنولوژی یک کنترل کننده تخصصی برای دستگاه تزریق پلاستیک مورد نیاز است که باعث می شود فرایند تزریق بجای سرعت، توسط فشار پلاستیک کنترل گردد. از این رو برای اینکه که این فرایند با فشار پلاستیک کنترل شود، نه باسرعت، یک سنسور فشار نیز به سرنازل دستگاه اضافه می شود تا فشار واقعی پلاستیک را در لحظه ورود به راهگاه اندازه گیری نماید. این وسیله از فشار اندازه گیری شده به عنوان سیگنال اصلی کنترل در طول پر شدن قالب استفاده می کند. سنسورهایی نیز به قالب اضافه می شوند که نشانگر فشار در قالب و پیشانی جریان مذاب درون قالب می باشند.

بازخورد دریافتی از سنسورهای قالب برای ایجاد فشار مطلوب در قالب و ایجاد تغییرات لحظه ای در فشار تزریق بر اساس روند تغییرات درون قالب بسیار ضروری است. این سیستم همچنین توسط یک نمایشگر، به کاربر اجازه وارد نمودن پارامترهای فرآیند و نظارت بر آن را میدهد.

فرایند iMFLUX می تواند با اکثر انواع ماشین آلات تزریق پلاستیک، از جمله ماشین های تزریق هیدرولیک، تمام الکتریکی و هیبریدی، یکپارچه شود. بسیاری از کیت های نصب شده برای این تکنولوژی جدید از چندین تولید کننده بزرگ دستگاه های تزریق تامین می شود که با نصب بر روی دستگاه های خود، عملکردی سریع و ساده را ارائه می دهند. با این حال، iMFLUX را می توان با دستگاه های موجود هم هماهنگ کرد. این فرایند به طور موثری بر روی قالب هایی که به طور خاص برای iMFLUX طراحی شده اند و بر قالب های موجود در حال تولید کاربرد دارد.

این سیستم در صنایع مختلف از جمله خودرو، پزشکی، بسته بندی و تولید کالاهای مصرفی به کار برده می شود. کنترل فرآیند با یک مدار بسته و فشار کم و ثابت کنترل شده به این معنی است که اکثر پلیمرها با iMFLUX بهتر از محیط تزریق یک فرایند معمولی کار می کنند.

مزایای فرآیند IMFLUX

مزایای استفاده از فرایند iMFLUX از چهار تفاوت اصلی در مقابل روش تزریق معمولی برخاسته است:

۱- پر شدن قالب با فشار کم و ثابت.

۲- پر بودن قالب در هنگام بسته شدن.

۳- پر کردن با جریان یکنواخت و بدون وقفه.

۴- استفاده از بازخورد فشار حفره در قالب.

مواردی که iMFLUX جهت کار مطالعاتی استفاده شده و موفق بوده است:

مورد اول : تولید یک قطعه با جنس پلی کربنات با کاربرد در بخش پزشکی، به فرآیند iMFLUX تبدیل شد. مشتری به دلیل عدم توازن جریان در قالب ۱۶ حفره ای با راهگاه گرم ( هات رانر ) با ضایعات بالا و تولید قطعات ناقص مواجه می گردید.

iMFLUX میزان این ضایعات را از بیشتر از ۱۰٪ به کمتر از ۰.۲ % کاهش داد. این کار با بهبود بالانس جریان در هر کویته به دلیل پرشدن با فشار ثابت صورت پذیرفت. در این روش هر حفره فشار مشابهی را تجربه می کرد و هندسه نهایی قطعه در هر کویته گویای ثبات جریان می شد. همزمان با از بین بردن مشکل پر نشدن کامل قالب و به دست آوردن ۴۸٪ بهبود در توازن حفره، زمان چرخه نیز ۳۰٪ کاهش یافته است. در این مثال از دستگاه تزریق تمام الکتریکی برای استفاده از سیستم iMFLUX به صورت مدرن استفاده شده است.

موارد بعدی را در قسمت آخر این مقاله و در پست بعد خواهید خواند.

برای مطالعه قسمت اول این مقاله می توانید از لینک زیر استفاده نمایید:

فناوری IMFLUX روشی نوین در تزریق و پیشرفتی شگرف در تکنولوژی(۱)

منبع: آرتاک ماشین

مهندس مهدی نصیری