بنا به قراری که با شما مخاطبان گرامی داریم، هر هفته در روزهای پایانی یک مقاله آموزشی – فنی از شرکت NBM برای شما منتشر خواهیم کرد که این هفته، و در این مطلب به موضوع لیبل گذاری در قالب پرداخته ایم.

بنا به قراری که با شما مخاطبان گرامی داریم، هر هفته در روزهای پایانی یک مقاله آموزشی – فنی از شرکت NBM برای شما منتشر خواهیم کرد که این هفته، و در این مطلب به موضوع لیبل گذاری در قالب پرداخته ایم.

آیا الکترو استاتیک راه حل میباشد؟

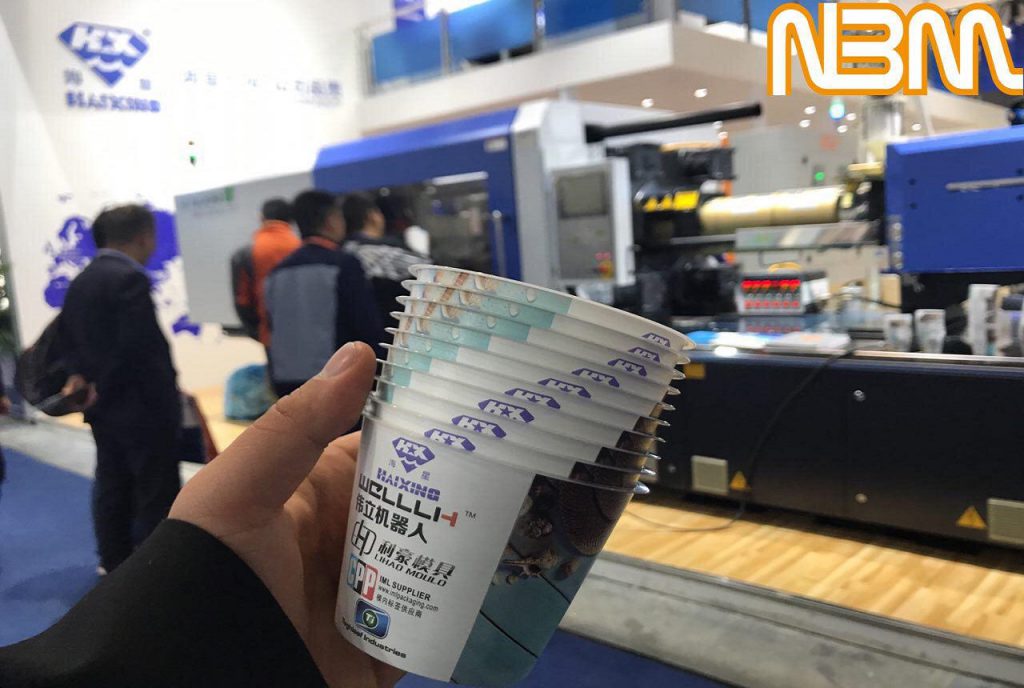

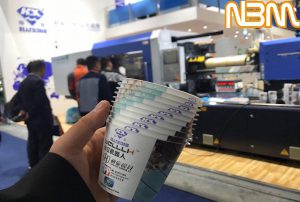

اضافه کردن بار استاتیکی برای نگه داشتن لیبل در قالب تزریق، محفظههای مکش در قالب که هزینههای ویژهای برای ساخت و تعمیرات نیاز دارند را حذف میکند. اگر چه فرآیند لیبلگذاری داخل قالب (IML) برای صنعت تزریق پلاستیک حدود ۲۵ سال پیش قدمت دارد، اما علاقهمندی به این روش در دو سال اخیر شدت بیشتری گرفته است. بکار گیری روش IML مراحل ثانویه برای پدگذاری، چاپ تصویر و لیبل را حذف کرده است. از این مهمتر، تولید محصول حاصل از این روش پایدار و دائمی است. این امر باعث شده است تا این روش در صنایعی چون کدهای UPC، لوگوها و دکورسازی کاربرد ویژهای پیدا کند. IML همچنین روشی تمیزتر و بهداشتیتر بوده زیرا دستکاری کردن محصول توسط دست کمتر میباشد. همچنین اگر جنس لیبل مشابه قطعه اصلی باشد، لذا بازیافت محصول نیز امکانپذیر خواهد بود.

اگرچه تعداد بیشماری ورودی و خروجی صنعت IML وجود دارد، یکی از مهمترین نیازها چگونگی قرارگیری لیبل در محل دقیق خود در قالب تزریق است. در بسیاری از کاربردها، استفاده از الکترو استاتیک نسبت به روش مکش بسیار مطمئنتر و کم هزینهتر میباشد. این مقاله میتواند فواید متعددی برای قالبسازان و مشتریان آنها فراهم نماید.

نگهداری با روش مکش

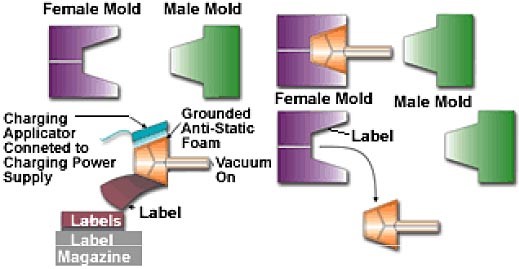

لیبل در محلهایی که توسط پورتهای مکش روی قالب تعبیه شده است قرار میگیرد. ترتیب کار به شرح زیر است: ربات لیبل را از مگزین برداشته، آن را در محل مناسبی از قالب قرار میدهد، مکش روشن میشود و قالب بسته میشود.

طراحی و ساخت قالب برای تعبیه سیستم مکش میتواند هزینه ویژهای را تحمیل کند. همچنین، لیبل باید به گونهای باشد که در هنگام مکش، توسط شیارهای مکش روی قالب تغییر شکل ندهد و به داخل شیارها کشیده نشود تا تصویر نهایی لیبل خراب نگردد. علاوه بر این شیارهای مکش باعث میشود تا دمای قالب بصورت غیر یکنواخت توزیع شود.

همچنین، بسیار مهم است که ربات لیبل مورد نظر را از دست ندهد. تزریق قالب بدون لیبل موجب میشود تا فرآیند پاکسازی قالب و تمیز کردن آن برای ضرب بعدی بسیار زمانبر و هزینهبر باشد. برای جلوگیری از این امر، به شناسایی بهتر مکانیزم مکش و توقف تزریق پلیمر به داخل قالب نیاز است.

ظاهرا مهمترین دستاورد استفاده از مکش زمانی است که شکل قطعه نهایی پیچیدگی هندسی دارد یا قطعه تزریق شده نیاز به سطح چاپی (textured) دارد.

نگهداری با الکترو استاتیک

استفاده از الکترو استاتیک در فرآیند IML فوایدی چون کاهش هزینه و قابلیت اطمینان بیشتری را ارائه میکند. زمانیکه شارژ استاتیک روی لیبل از جنس و ساختار مناسب قرار میگیرد، لیبل بصورت استاتیکی به سطح فلزی که زمین شده است جذب شده و میتواند برای مدت طولانی نیز روی محل خود در قالب بماند.

در فرآیند الکترو استاتیک، ربات لیبل را از روی مگزین با مکش بر میدارد. شارژ استاتیکی قوی روی لیبل برای دستیابی به سطح دای و نشاندن آن با استفاده از ربات قرار میگیرد. ربات موقعیت لیبل را تنظیم کرده و لیبل روی سطح قالب منتقل میشود. دیگر هیچ گونه مکش یا افزودنی دیگری برای لیبل نیاز نیست.

اگرچه برخی قالبسازان تلاش میکنند تا عمل شارژ لیبل و قرار گیری آن در قالب را بصورت دستی انجام دهند، تجربه نشان داده است که این روش غیر قابل اعتماد بوده و موجب کند شدن سیکل تولید میگردد.

برای دستیابی به تمامی فواید استفاده از الکترو استاتیک باید نکات زیر را رعایت کرد:

- یک ربات با طراحی مناسب ابزار انتهایی بازوی آن (EOAT)

- مگزین لیبل

- منبع تغذیه شارژ DC ولتاژ بالا با قابلیت خروجی 30kV

- لیبل از جنس و ساختار مناسب برای جذب و نگهداری شارژ استاتیک

روش شارژ استاندارد

اگرچه بکارگیری شارژ روی EOAT قابلیت اعتماد و تکرارپذیری بیشتری را فراهم میکند، به نوعی چالشهایی را نیز برای طراحی EOAT بوجود آورده است. شارژر میتواند یک میله شارژ استاتیکی مستقیم با طول مشخصی از پینهای ساطعکننده در ردیفهای مختلف بوده یا شامل ماژولهای ساطعکننده مستقل باشد. نوع و تعداد این شارژرها نیازمند اندازه و شکل لیبل و البته سطحی از قالب که قرار است لیبل روی نصب شود باشد. در نتیجه هر EOAT باید یک شارژر خاص خود را داشته باشد.

هنگامی که لیبل توسط مکش روی دامی EOAT نگه داشته میشود، شارژرها مستقیما در پشت لیبل قرار میگیرند. پینهای ساطعکننده معمولا از پشت لیبل و به فاصله ۱ اینچی قرار میگیرند. وقتی ربات لیبل را روی سطح قالب قرار میدهد، منبع تغذیه شارژر روشن شده و برای حدود ۰.۵ تا ۲ ثانیه عمل میکند. این فرآیند شارژ استاتیک را روی لیبل و قرار داده و آن را بلافاصله روی سطح زمین شده قالب میچسباند. سپس مکش خاموش شده و بازوی EOAT خارج میشود.

هنگام طراحی EOAT برای کار با شارژر، رعایت برخی نکات برای بهبود کیفیت شارژ لیبل ضروری است. برای مثال، اگر ساطعکنندهها باید در محل ۱ اینچی پشت لیبل باشند، هر گونه قطعه فلزی EOAT در فاصله حداقل ۱.۵ اینچی از ساطعکنندهها نیز باید زمین شده باشند. فلزهای نزدیکتر از این فاصله میتوانند برخی از میدان الکتریکی شارژر را جذب کرده و میزان شارژ موجود در لیبل را کاهش دهد.

اگر باید ساطعکنندههای مستقلی نیز روی صفحه نصب شوند تا مکندههای سیستم مکش را نگهدارند، لذا آن صفحات باید از جنس عایق همانند PE، PTFE، PVC، UHMW-PE یا اکریلیک باشد. هر قطعهای نزدیک به شارژرهای EOAT باید از جنس عایق باشند به نوعی که مقاومت و یکپارچگی سازهای EOAT برهم نخورد. تمامی قطعاتی که رسانای الکتریکی هستند نیز باید زمین شوند.

دو نوع شارژر وجود دارد: جریان محدود و جریان غیرمحدود. نوع جریان محدود بیشتر در گونه میله مستقیم استاتیکی یا ماژولهای ساطعکننده مستقل وجود دارند. آنها شامل یک مقاومت در انوع مختلف با یک منبع تغذیه ولتاژ بالا میباشند. مزیت این دسته این است که در صورتی که شارژر بیش از اندازه نزدیک باشد آرک قوی زده نمیشود و به نوعی یک سیستم ایمنی را نیز برای انسان در صورت لمس تصادفی آن فراهم میکند.

آرک قوی یک آرک جریان قوی است که معمولا به صورت برجستگی سفید روشن یا جرقه زرد در ساطعکننده ولتاژ بالا از شارژر به سطح رسانایی همانند سطح قالب دیده میشود. این حالت زمانی رخ میدهد که شارژر جریان غیرمحدود در موقعیتی بیش از اندازه نزدیک به قالب و یا با ولتاژ کاری بسیار بالاتر کار کند. انرژی حاصل از ولتاژ بسیار بالای شارژر موجب شکست خواص عایقی هوای میان ساطعکننده و فلز زمین شده قالب شده و آرک مورد نظر را بوجود میآورد. چنین آرکهایی میتواند آسیبهای نقطهای روی سطح قالب ایجاد کرده و همچنین میدان RFI ایجاد شده توسط آرک میتواند روی پردازندههای کنترلی ربات تاثیر بگذارد.

در مقابل، نوع شارژرهای جریان محدود میتوانند میزان جریان عبوری از ساطعکننده را کنترل کرده تا از ایجاد آرک ولتاژ بالا جلوگیری شود.

برخی از جدیدترین منبع تغذیههای ساخته شده شامل مدار حسگر آرک بوده تا قطعات الکترونیکی منبع تغذیه را از آرک بوجود آمده در نوع جریان غیر محدود حفاظت کنند. اگر جریان عبوری حس شده از منبع تغذیه بیش از اندازه تعیین شده باشد، مدار کنترلی بلافاصله به حالت حفاظتی و خاموش شدن رفته و خروجی ولتاژ بالا را برای ایمنی منبع تغذیه قطع میکند. از اینرو، شارژ استاتیک نیز قطع میشود. این امر میتواند یک عیب معمول برای کاربرد شارژرهای جریان غیرمحدود باشد.

نکته ایمنی دیگر، استفاده از کابل ولتاژ بالای مناسب از منبع تغذیه تا بازوی ربات بوده بنحوی که اجازه هر گونه آزادی حرکت و خم شدن را بدون تنش فیزیکی وارده به کابل داشته باشد. بازدید این کابلها باید حداقل هفتهای یکبار صورت بگیرد و در صورت پارگی و هر گونه ضعف دیگر شناسایی شده تعویض شوند.

روش شارژ ساده

استفاده از شارژر کنترل از راه دور یک راه ساده برای باردار کردن لیبل است. این روش به اصلاحات کمتری روی EOAT نیاز دارد و نصب نسبتا سادهتری نیز دارند و میتواند نیازهای متنوعی از اندازهها و شکلهای لیبل را برآورده سازند.

این بدین معنی است که این روش میتواند برای اکثریت لیبلهای مسطح که روی سطح صاف قالب قرار میگیرند استفاده شود.

در این فرآیند شارژ، ربات لیبل را از مگزین برداشته، لیبل را جانمایی کرده و آن را بواسطه میله شارژر در محل قرار میدهد. سطح قالب پشت لیبل میدان الکتریکی میله شارژر را جذب کرده و لیبل باردار میشود. ربات لیبل را در محل خود در قالب قرار داده و مکش را از روی دامی برداشته و لیبل سر جای خود روی سطح قالب باقی میماند.

با این روش، میله شارژر روی یک فیکسچر دائمی بین پرس و مگزین لیبل سوار میشود. منبع تغذیه شارژر نیز میتواند بصورت دستی روشن شود و در طول روشن بماند یا از طریق PLC ربات بصورت کنترل از راه دور روشن یا خاموش شود.

در برخی موارد، لیبل نمیتواند بطور کامل از روی دامی آزاد شود زیرا ممکن است مقداری بار الکتریکی ذاتی نیز روی ساختار و سطح دامی وجود داشته باشد. در این حالت، میله تخلیهکننده میدان در مسیر میان میله شارژر و مگزین لیبل قرار داده میشود. هر دفعه که ربات برای برداشتن لیبل اقدام میکند، دامی آن تخلیه الکتریکی میشود. قطر کمتر دامی میتواند سطح شارژ الکتریکی را کاهش داده و عیوب حاصل را به حداقل برساند.

فیکسچر نصب شده روی EOAT نیز باید زمین شود. سطح رسانا باید حداقل به اندازه ۰.۲۵ تا ۰.۵ اینچ پشت لیبل باشد. دامی نیز باید دارای کمترین قطر بوده تا میزان نگهداری شارژ را حداقل نماید و از سر خوردن و لغزش لیبل در سطح قالب و جذب روی سطح دامی جلوگیری کند.

تمامی قطعات رسانای بکار رفته روی فیکسچر ربات باید زمین شده و از لبههای و گوشههای گرد (غیر نوک تیز) برخوردار باشند. هیچ گوشه یا لبه تیزی نباید در ۱ اینچی لیبل باشد.

نوع دیگری از روش شارژ ساده، شرایط فیزیکی و نگهداری بهتر و انتقال یکنواخت لیبل از EOAT به قالب را فراهم میکند. این روش همانند نوع قبلی است با این تفاوت که به قطعات فومهای غیر استاتیک نصب شده روی فلزهای زمین شده EOAT نیاز دارد. این قطعات باید ضخامتی در حدود ۰.۳۷۵ اینچ و مقاومت الکتریکی سطحی و حجمی در حدود ۱۰۹ تا ۱۰۱۰ اهم داشته باشد. این نوع از مواد در بسیاری از توزیعکنندههای کنترل استاتیک که مدارهای صنعتی را ارائه میکنند وجود دارد. بیشتر این مواد با سطحی برجسته ساخته میشوند که ممکن است با کمک ذرات شن به سطوح صاف و یکنواخت برسند. با این کار به شارژ بهتر لیبل نیز کمک میشود.

دامی ربات با فوم مورد نظر یکپارچه شده و باید سطح صاف و یکنواختی داشته باشند. بدلیل مقاومت الکتریکی بالای فوم در مقایسه با فلز زمین شده قالب، تمایل لیبل باردار شده برای نشستن روی سطح قالب و جدا شدن از سطح دامی پس از خاموش شدن سیستم مکش بیشتر میشود.

نکات کلیدی لیبل

مشخصات فیزیکی و الکتریکی لیبل تاثیر بسیار زیادی در قابلیت اعتماد بکارگیری شارژ استاتیکی در چسباندن لیبل به قالب دارد. سطح لیبل که باید با کویته قالب تماس داشته باشد میبایست عایق خوبی بوده تا بتواند شارژ استاتیک را جذب و سپس حفظ نماید. بصورت ایدهآل، این سطح باید مقاومتی برابر ۱۰۱۲ ohms/sq با بیشتر داشته باشد. مقاومت بالاتر موجب جذب بهتر شارژ بدون از دست دادن به زمین در حین تماس با سطح قالب شود. اگر شارژ زمان تماس با قالب حفظ نشود، میزان چسبندگی از بین رفته و لیبل دچار لغزش شده و در سر جای خود قرار نخواهد گرفت. اندازهگیری مقاومت لیبل میتواند توسط دستگاههای اندازهگیری تجاری مقاومت صورت بگیرد.

اگر جوهر، پوشش یا لمینیتهای رسانا استفاده میشوند، باید در قسمت پشت لیبل، خلاف سطحی که با قالب تماس دارد استفاده شوند. در اینصورت، بهترین روش برای شارژ لیبل همان روش شارژ ساده میباشد. اگر شارژر نصب شده روی EOAT پشت لیبل باشد، میدان ولتاژ بالا نمیتواند روی لایه رسانا نفوذ کرده و شارژ کافی برای چسباندن لیبل روی سطح قالب فرآهم نخواهد شد.

توجه: فویل باردار شده یا لایه رسانا معمولا با نزدیک شدن به سطح قالب به شکل آرک تخلیه الکتریکی میشوند. نتیجه این آرک زدن همان RFI میباشد که میتواند برای پردازندههای کنترلی و بویژه سنسورها و کابلهای نزدیک آن اختلال ایجاد نماید. همچنین تداوم آرک در یک بازه طولانی نیز میتواند باعث ایجاد لکه روی سطح قالب شود.

مشخصات لیبل همانند ضخامت، انحنا و کیفیت سطح و پرداخت بودن نیز روی چسبندگی تاثیر دارد. برای مثال، یک لیبل ضخیم که دارای چند انحنای غیر متوازن نیز میباشد، اگر نیروی الکترو استاتیک نتواند بر نیروی فیزیکی ناشی از انحنا غلبه کند، باعث جدا شدن لیبل از سطح تخت و صاف قالب خواهد شد. به همین دلیل برای سطوح قالبهای چند وجهی، نیاز به لیبلهای پیشساخته میباشد.

کیفیت سطح لیبل (پرداخت بودن) یا سطح قالب نیز بنحوی که میزان سطح تماس لیبل و قالب کاهش یابد، میتواند موجب کاهش اثر چسبندگی شود.

یک لیبل غیر پرداخت شده با خاصیت دیالکتریک خوب روی سطح قالب غیر پرداخت شده میتواند بهترین چسبندگی را داشته باشد. اما همچنان مولفههای مهم دیگری نیز برای بهبود چسبندگی وجود دارند، همانند دمای قالب، سازگاری پلیمر و لیبل، محل گیت قالب و نوع جریان مواد در هنگام تزریق.