اگر می خواهید یک فرآیند تزریق پلاستیک موفق داشته باشید، و قطعه ای با کیفیت تولید کنید، تنها داشتن یک ماشین تزریق پلاستیک یا قالب گیری تزریقی با کیفیت، به همراه مواد اولیه مناسب کفایت نمی کند. بسیار حیاتی است، که شما یک قالب خوب و با کیفیت بالا در اختیار داشته باشید و الا وجود همه این عناصر به تنهایی نمی توانند کار شما را تضمین نمایند. بنابراین قالب در فرآیند تزریق پلاستیک، از عناصر اساسی است.

اگر می خواهید یک فرآیند تزریق پلاستیک موفق داشته باشید، و قطعه ای با کیفیت تولید کنید، تنها داشتن یک ماشین تزریق پلاستیک یا قالب گیری تزریقی با کیفیت، به همراه مواد اولیه مناسب کفایت نمی کند. بسیار حیاتی است، که شما یک قالب خوب و با کیفیت بالا در اختیار داشته باشید و الا وجود همه این عناصر به تنهایی نمی توانند کار شما را تضمین نمایند. بنابراین قالب در فرآیند تزریق پلاستیک، از عناصر اساسی است.

به گزارش صنایع پلاستیک، در گذشته، تولید قالبهای تزریق پلاستیک با هزینه بسیار بالایی همراه بود. این قالبها عموماً تنها در تولید انبوه و جایی که هزاران نمونه از محصولی مورد نیاز بود، مورد استفاده قرار میگرفتند. قالبها معمولاً از فولاد سخت، فولاد از پیش سختشده، آلومینیوم و آلیاژهای مس-بریلیم ساخته میشوند. مسئلهی انتخاب جنس قالب در وهلهی اول مسئلهای است کاملاً اقتصادی. تولید قالبهای فولادی عموماً با هزینهی بیشتری نسبت به قالبهای دیگر همراه است، اما طولعمر زیاد آنها که تولید بیشتر محصول، پیش از فرسودگی قالب را در پی خواهد داشت، شرایط اقتصادی را به تعادل میکشاند. قالبهای فولاد از پیش سختشده زودتر دچار فرسودگی شده و عموماً از آنها در حجم پایین تولید و یا تولید قطعات بزرگ استفاده میگردد. سختی فولاد از پیش سختشده معمولاً عددی مابین ۳۸ تا ۴۵ در مقیاس راکول میباشد. از نقطهنظر طولعمر و مقاومت در برابر فرسودگی، قالبهای فولاد سخت بدون تردید برترین گزینه موجود میباشند. سختی این قالبها عددی است مابین ۵۰ تا ۶۰ در مقیاس راکول.

در حال حاضر، قالبهای آلومینیومی از هزینهی تولید به مراتب پایینتری نسبت به قالبهای فولادی برخوردارند. در عین حال که آلومینیوم درجه بالا مانند QC-7 و QC-10 مستعمل در صنایع هوایی، توسط تجهیزات کامپیوتری مدرنی ماشینکاری و مورد استفاده قرار میگیرند، آلومینیوم میتواند برای ساخت قالب صدها هزار قطعهی گوناگون گزینهای اقتصادی و بهصرفه تلقی گردد. همچنین، قالبهای آلومینیومی به سبب از دست دادن سریع حرارت، از فرآیند ساخت کوتاهتری برخوردارند. علاوه بر این، جهت مقاومت بیشتر در برابر فرسودگی، میتوان این قالبها را با لایهای از فایبرگلاس تقویتشده پوشش داد. آلیاژهای مس-بریلیم نیز در قسمتهایی از قالب که میبایست از قابلیت انتقال حرارت بهتری برخوردار باشند، مورد استفاده قرار میگیرند.

اجزای کلی قالب تزریق

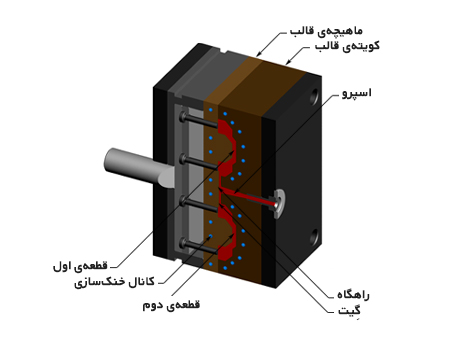

قالبها متشکل از دو نیمهی اصلی میباشند، نیمهی تزریق (صفحه A) و نیمهی پَران (صفحه B). هر دو نیمهی قالب درون دستگاه تزریق پلاستیک جاسازی شده ولی تنها نیمهی انتهاییِ قالب قادر به حرکت میباشد. در نتیجه، دو نیمهی قالب میتوانند از یکدیگر فاصله گرفته و یا به یکدیگر متصل شوند. خط تماس دو نیمهی قالب اصطلاحاً مرز قطعهگیری (محل برخورد دو نیمهی قالب با یکدیگر) نامیده میشود. دو مؤلفهی اصلی هر قالب، هسته یا اصطلاحاًماهیچه و حفره یا کویتهی قالب میباشند. زمانی که قالب بسته است، فاصله بین ماهیچه و کویتهی قالب محل شکلگیری قطعهی موردنظر (که سپس با مواد مذاب پر میگردد) را تشکیل میدهد. با توجه به این موضوع، قالبهای چند کویته گاهاً برای شکلگیری چند قطعه به طور همزمان مورد استفاده قرار میگیرند.

کانالهای قالب

در ابتدا، رزین پلاستیک از طریق اسپرو وارد قالب میشود. وظیفهی بوش اسپرو (و حلقهی جاگیری) محکم نگاه داشتن قالب در مقابل نازل سیلندر تزریق است تا مواد مذاب بدین وسیله از سیلندر به قالب وارد شود. بوش اسپرو مواد مذاب را از طریق کانالهایی که در سطح صفحات A و B ایجاد گردیدهاند به سوی کویته هدایت میکند. مواد مذاب میتواند از میان کانالهای ذکر شده به گردش درآید و لذا گاهاً بر این کانالها Runner یا راهگاه نیز اطلاق میگردد. پس از گردش از میان راهگاه، مواد مذاب از گیت یا گیتهای ویژهی طراحیشده عبور و نهایتاً جهت شکلگیری قطعه تزریقی به فضای کویته وارد میشود. مقدار رزین موردنیاز جهت پر کردن اسپرو، راهگاه و کویتهی قالب اصطلاحاً شات خوانده میشود. طبیعتاً مواد مذابی که درون راهگاهها سرد میشوند، در هنگام خروج قطعه از قالب، به بدنهی اصلی قطعه متصلاند و لذا میبایست از آن جدا گردند. اگرچه، گاهی راهگاهها توسط سیستم ویژهای حرارت دیده و در نتیجه مواد باقیمانده در آنها مجدداً ذوب و از بدنهی قطعهی اصلی جدا میگردد. نوع دیگری از کانالهای موجود در سطوح قالب، کانالهای خنکسازیمیباشند. روش استاندارد سرد کردن قطعه عبارت است از عبور دادن عنصری خنککننده (مانند آب) از میان سوراخهای حفر شده در صفحات قالب که با استفاده از شیلنگ، معبر یکپارچهای را تشکیل میدهند. عنصر خنککننده با گردش در نقاط مجاور کویته، حرارت قالب را جذب (که خود حرارت پلاستیک مذاب را جذب نموده است) و آن را در دمای مناسبی حفظ کرده تا جامدسازی مواد مذاب با سرعت بهینهای انجام پذیرد.

هواگیری قالب

هوای محبوس درون قالب میتواند از طریق دریچههای هوای تعبیه شده در مرز قطعهگیری قالب به خارج از آن منتقل شود. در صورتی که این هوای محبوس خارج نشود، توسط فشار وارده از جانب مواد جاری در راهگاه فشرده و نتیجتاً در گوشهی کویته محبوس میگردد. در پی آن، هوای محبوس از نفوذ مواد به قالب جلوگیری کرده و نقوصی را نیز به همراه خواهد داشت. به علاوه، فشردگی هوای محبوس میتواند به میزانی باشد که موجب داغ کردن و سوزاندن مواد مذاب اطرف شود.

خارجسازی قطعه از قالب

همانطور که پیشتر ذکر گردید، نیمهی پشتی قالب به نام نیمهی پَران شناخته میشود. دلیل این نامگذاری به علت عملکرد آن در خروج قطعه از قالب است. این نیمه شامل سیستم پَران (که ماهیچهی قالب به آن متصل میشود) و صفحهی پشتیبان میباشد. سیستم پَران در حقیقت متشکل از صفحه،جعبه و پینهای پَران است. زمانی که واحد گیرهی دستگاه تزریق دو نیمهی قالب را از یکدیگر جدا میسازد، میلهی پَران، سیستم پَران را فعال میکند. این میله صفحهی پَران را به داخل جعبهی پَران هدایت کرده که این نیز به نوبهی خود موجب جلو رانده شدن پینهای پَران به سمت قطعهی قالبگیری شده میگردد. در نتیجه، فشار وارده توسط پینهای پَران باعث بیرون راندن قطعه از فضای کویتهی قالب میشود. قالبهای تزریق پلاستیک عموماً به گونهای طراحی میگردند که قطعه در هنگام باز شدن به شکلی مطمئن در نیمهی پَران مستقر بوده و راهگاه و همچنین اسپرو از نیمهی تزریق کاملاً جدا گردند.

گردآوری و برگردان: مهدی نصیری

منبع: آرتاک ماشین