به گزارش صنایع پلاستیک، به همان میزان که مواد خوب و عالی، فرآیند مناسب در کیفیت محصول اثرگذار هستند. طراحی مناسب قالب تزریق پلاستیک نیز در تعیین کیفیت نهایی محصول اثرگذارست. قطعه و طراحی قالب بنا بر نوع مواد، ضخامت دیواره ها و فاکتورهای بسیار دیگری طراحی می گردد. در این مطلب به آموزش مصور و کامل اصول طراحی قطعات تزریق پلاستیک پرداخته ایم.

اصول طراحی قطعات تزریق پلاستیک

در دنیای ساختن اشیاء راه های زیادی برای تولید محصولات وجود دارد. اگر این محصولات از پلاستیک ساخته شده باشند، راه های متعددی وجود دارد که ما بتوانیم آن ها را تولید کنیم. یکی از این راه ها، تزریق پلاستیک است که نیازمند طراحی قالب تزریق پلاستیک است. با این حال، قالبگیری تزریقی ساده نیست. درگیر شدن در چنین فرآیندی، نیاز به دانشی گسترده در مورد دستگاه ها و فرآیند آن دارد. در این مقاله، ما برخی از جنبه هایی را که در طراحی قطعات پلاستیکی برای قالب تزریق پلاستیک در نظر می گیریم، به شما نشان می دهیم تا بتوانیم زمان و پول مشتریانمان را در بلند مدت صرفه جویی کنیم.

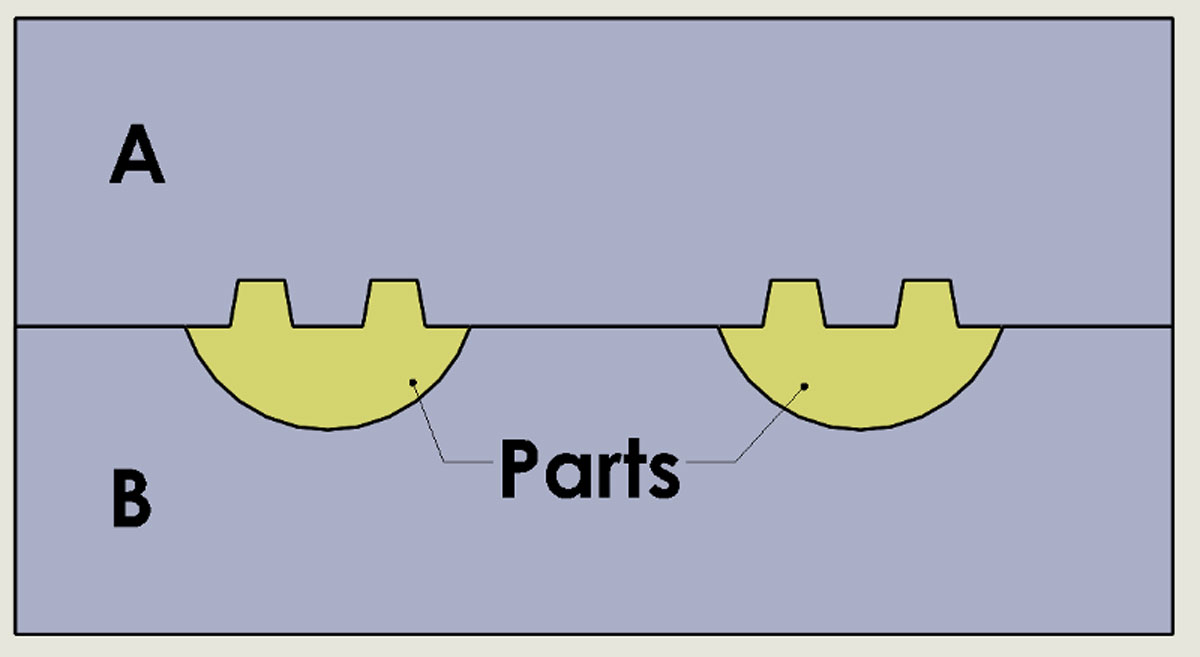

قالبگیری تزریقی چیست؟

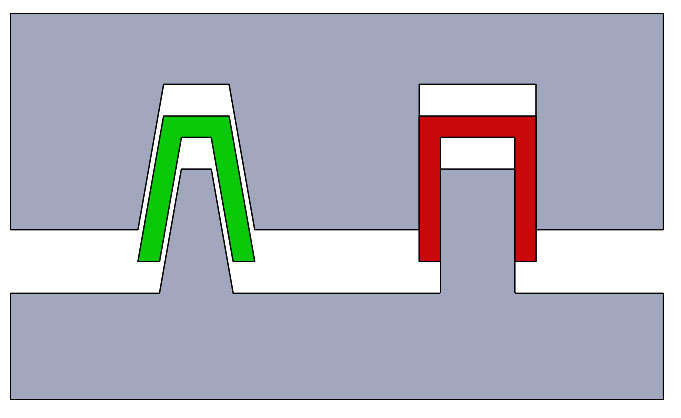

قالبگیری تزریقی روشی است که در آن پلاستیک ذوب شده به درون قالب فلزی تزریق پلاستیک می شود. این قالب از دو قسمت تشکیل شده است، سمت” A” و”B” نیمه ها از هم جدا می شوند و به قطعه ی پلاستیکی اجازه می دهند تا پس از شکل گرفتن از قالب خارج شود و قطعات پلاستیکی ایجاد شوند.

چه نکاتی را باید باید در هنگام طراحی قالب گیری تزریق پلاستیک در نظر بگیریم؟

زاویه پیش طرح زوایای خروج از قالب (Draft Angle ) به پلاستیک اجازه می دهند تا از قالب خارج شود. بدون زوایای پیشنهادی، این قسمت به دلیل اصطکاک در هنگام خارج شدن از قالب، مقاومت قابل توجهی نشان می دهد. زوایای پیشنهادی باید هم در داخل و هم در خارج قطعه وجود داشته باشند.

هر چه قطعه عمیق تر باشد، زاویه پیشین بینی شده بزرگتر است. یک قاعده ساده این است که یک زوایای خروج از قالب یک درجه بر حسب اینچ داشته باشید. عدم داشتن زاویه پیش بینی شده به اندازه کافی ممکن است باعث خراشیدگی در امتداد دو طرف و یا علامت پین پران بزرگ شود.

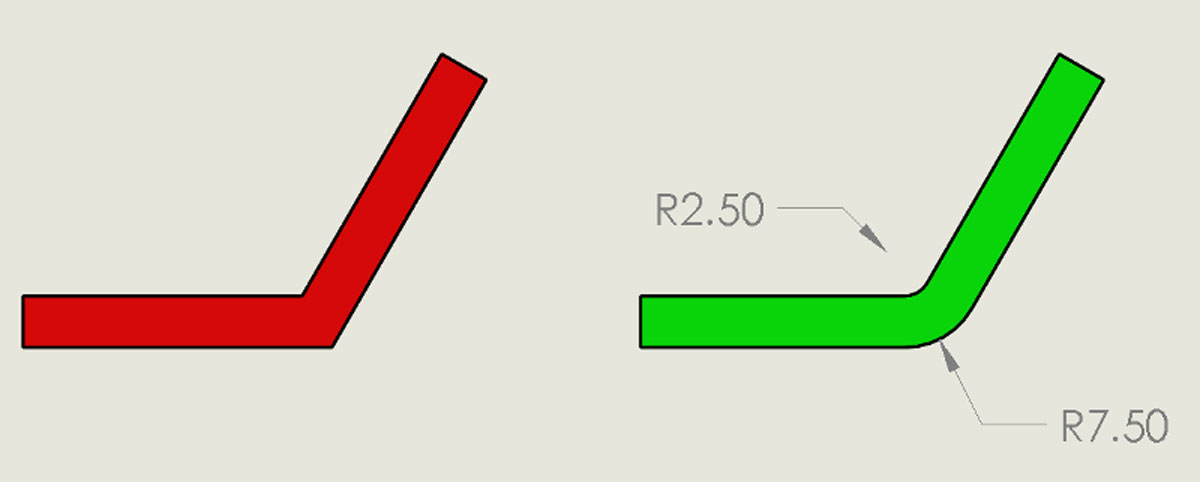

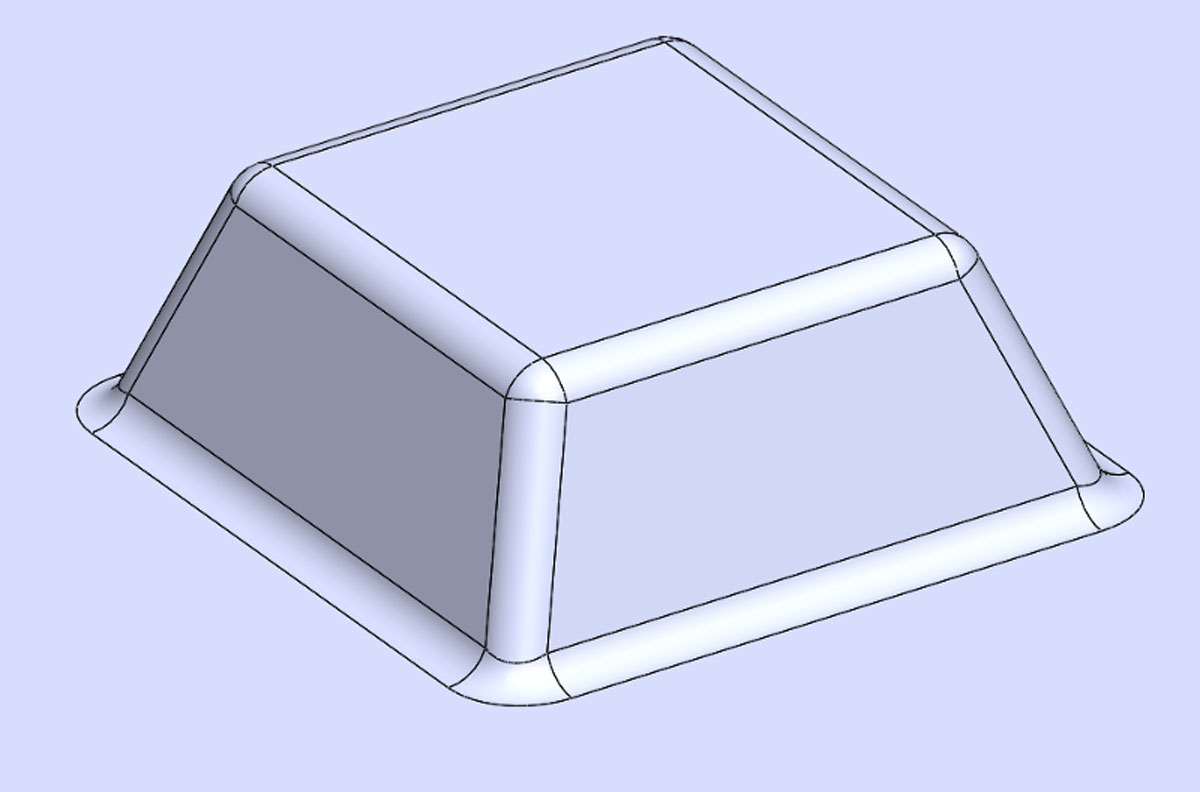

لبه های شعاعی

داشتن لبه ها و گوشه های شعاعی (در داخل و خارج) قطعه یک امتیاز ویژه است. این ویژگی باعث خارج شدن راحت تر قطعه هنگام تزریق پلاستیک – در اتصال با طرفهای پیش طرح- و راحت تر جاری شدن ماده می شود. مهمتر از همه، با این حال، این امر نه تنها مانع از هزینه های بیش از حد در هنگام ایجاد قالب می شود، بلکه باعث می شود که ترک ها از طریق تمرکز شدت تنش در قطعه ایجاد نشوند.

به خاطر داشته باشید که گوشه های شعاعی باید همان ضخامت دیواره را حفظ کنند، به این معنی که اگر ضخامت درونی r = ½ پس ضخامت بیرونی باید R = 3 * ½ باشد.

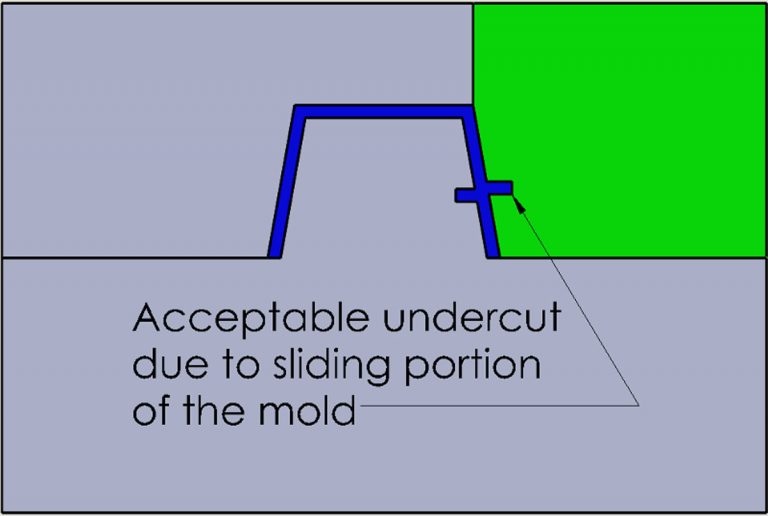

برش های زیرین (undercut)

برش های زیرین (undercut) مواردی هستند که با حذف هر دو نیم قالب مواجه می شوند. این برش ها می توانند در هر نقطه از طراحی ظاهر شوند.این ها به اندازه عدم انتخاب زاویه پیش بینی شده ی درست ، در طراحی غیرقابل قبول اند. با این حال، برخی از برش های زیرین (undercut) ضروری و یا اجتناب ناپذیر هستند.

در این موارد، برش های زیرین (undercut) ضروری به شکل کشویی (لغزشی) و یا با حرکت قطعه در قالب ایجاد می شوند.به خاطر داشته باشید که ایجاد کردن برش های زیرین (undercut) هنگام تولید قالب تزریق پلاستیک بسیار پرهزینه است و باید به میزان حداقل باشد.

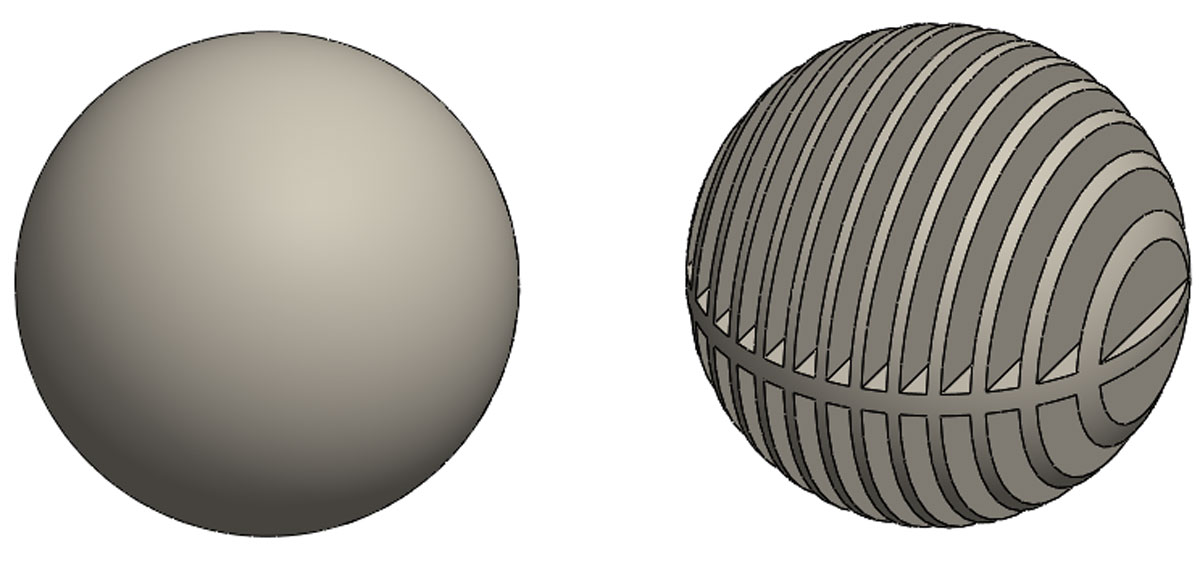

توپر در مقابل توخالی

همانطور که پلاستیک در قالب خنک می شود، منقبض می شود ؛ که این یک ویژگی مشترک برای اکثر مواد است. ساخت یک جزء تو خالی (متخلخل) در مقابل قطعه ی توپر کمک می کند تا مقدار انقباض یا پیچ و تابی که در طول روند خنک شدن اتفاق می افتد کاهش یابد. این کار هم چنین به کاهش هزینه مواد مورد نیاز برای استفاده در آن قطعه کمک می کند. روش های متعددی برای طراحی قطعه ی تو خالی (متخلخل) وجود دارد، یک مثال در کره ی زیر نشان داده شده است .

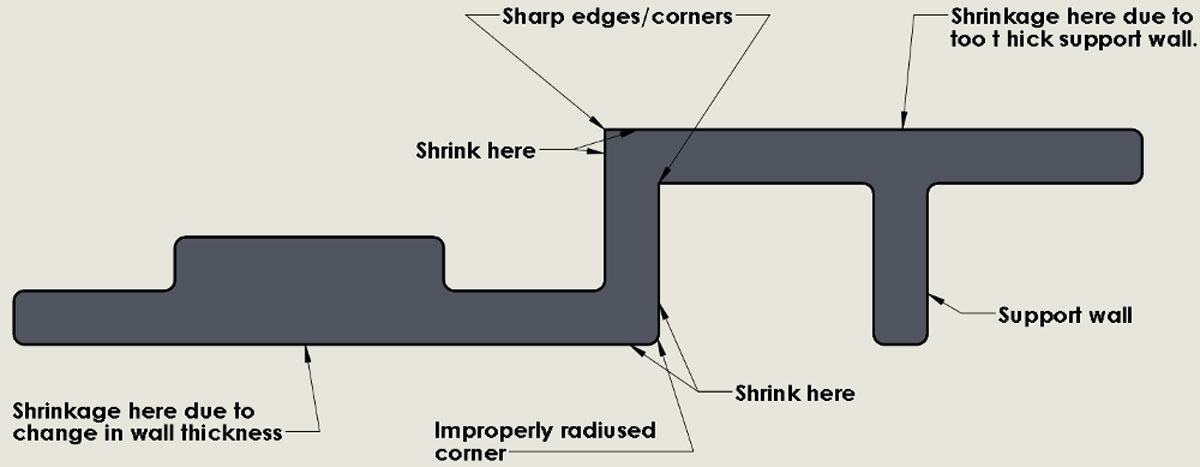

علامت های فرو رفتگی (حفره)

در تزریق پلاستیک علائم فرو رفتگی همانطور که به نظر می رسند، به صورت یک نقطه یا بخشی از یک سطح پلاستیکی ظاهر می شوند / و یا احساس می شود درون قطعه فرو رفته اند.

این علائم توسط تعدادی از موارد زیر ایجاد می شوند:

- ضخامت دیواره ناهماهنگ (ممکن است منجر به حفره) شود؛

- شعاع نامناسب در گوشه ها؛

- ضخامت تیرک های نگهدارنده ( در ادامه مورد بحث قرار خواهد گرفت)؛

- گوشه های تیز؛

- قطعات خارج نشده از متخلخل

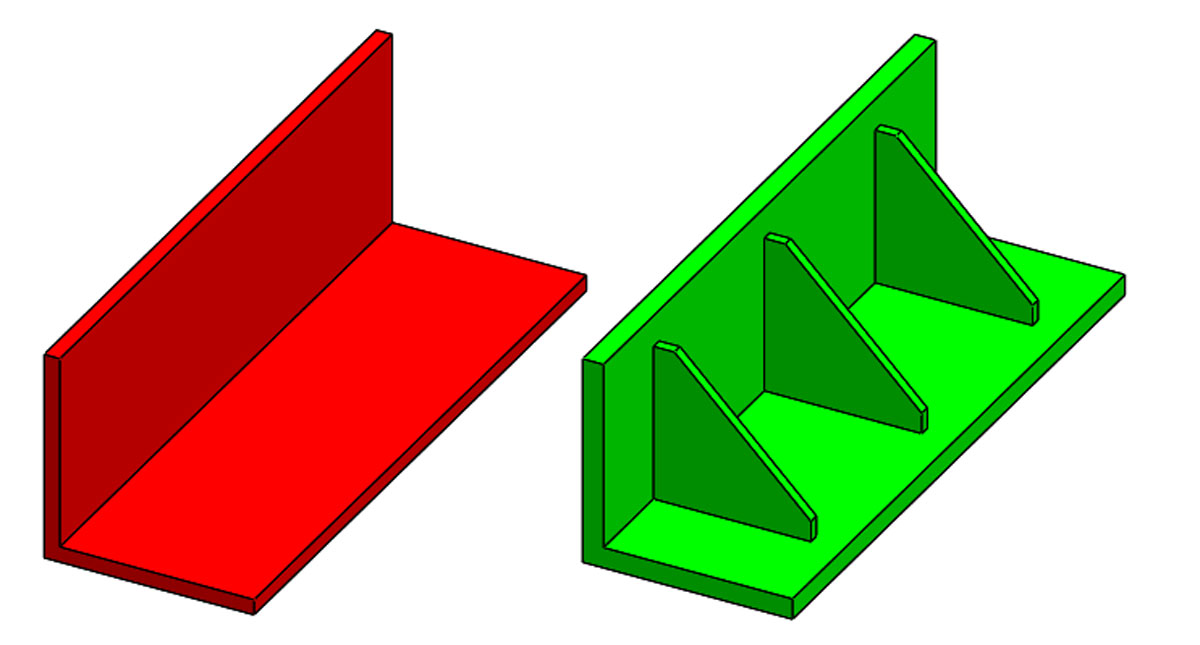

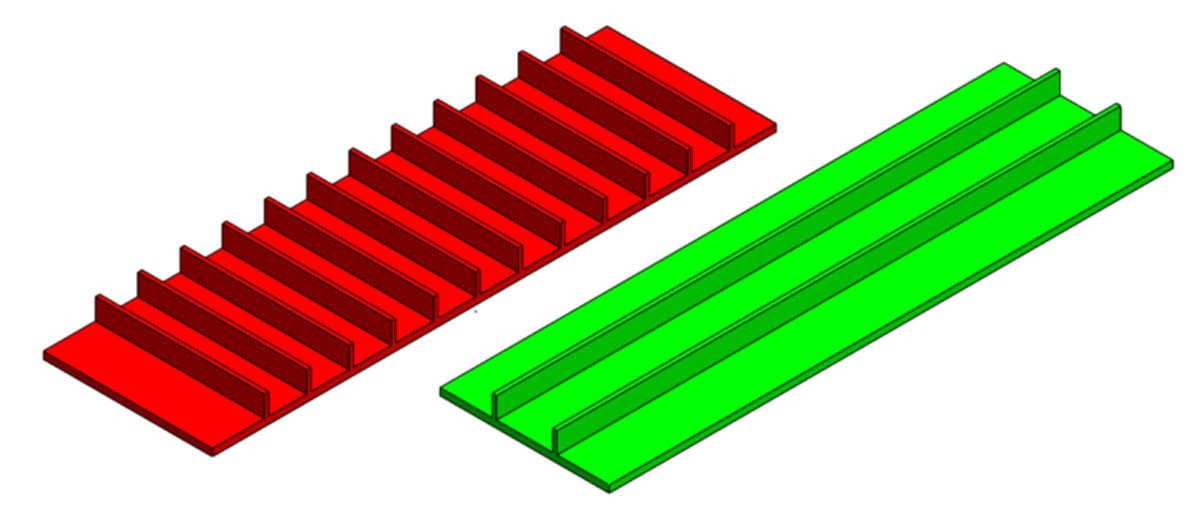

تیرک های نگهدارنده / مفصل ها

تیرک های نگهدارنده و مفصل ها برای حمایت بیشتر از دیواره های محصول استفاده می شوند. آنها عمدتا در دو حالت مورد استفاده قرار می گیرند:

- جایی که قطعه دارای دیوارهایی است که با زاویه ۹۰ درجه با هم برخورد میکنند

- جایی که یک قسمت ممکن است بیش از حد طولانی یا بزرگ باشد و ضخامت دیواره ی آن بخش سست و بی دوام یا ضعیف باشد. تیرک های نگهدارنده متمایل به انجام بهترین عملکرد در بخش های مورد نیاز هستند، مانند به حرکت در آمدن در طول یک قطعه ی بلند.

هنگام طراحی تیرک های نگهدارنده ، مهم است که زاویه پیش بینی شده و ضخامت پایه را بیش از ۲/۳ ضخامت دیواره متصل به آن در نظر نگیرید.

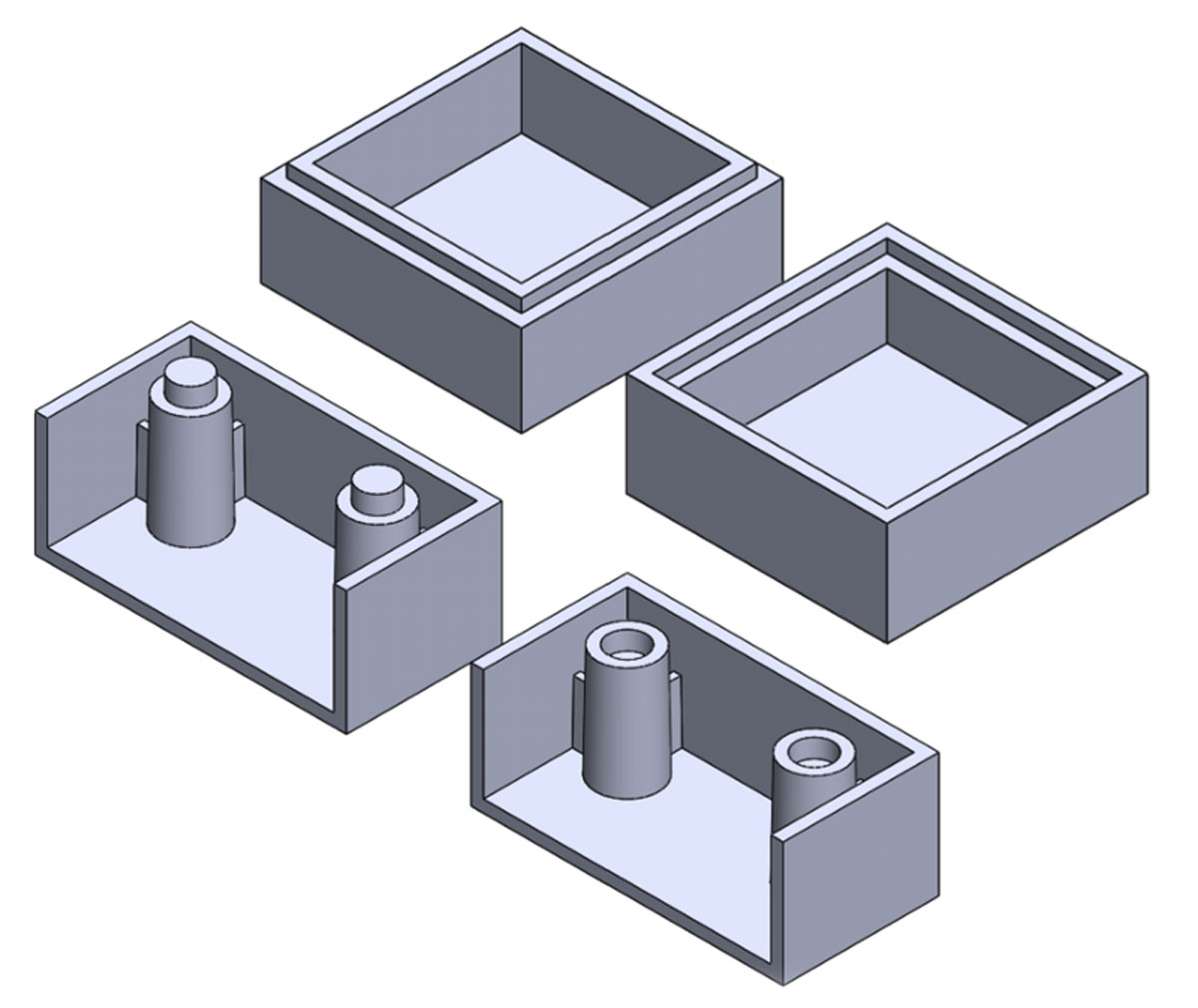

اتصال قطعات به یکدیگر

محصولات به طور کلی متشکل از دو یا چند قسمت متصل با هم هستند. این قطعات را می توان با برجستگی های پایه، قلاب ها، چفت ها ،پیچ ها و غیره به یکدیگر متصل کرد. یک راه معمول برای یکی کردن دو بخش، استفاده از پیچ ها از طریق برجستگی های پایه است. داشتن لبه ها / شیارهایی که در آن قطعات با یکدیگر برخورد کنند و ترکیب شوند یکی از راه های رایج در ترکیب قطعات است. هنگام برنامه ریزی در مورد چگونگی اتصال قطعات، نکات قبلی در طول این ارائه، از قبیل زوایای پیش ساخته، قطعات متخلخل شده، تیرک های نگهدارنده و… را در نظر بگیرید.

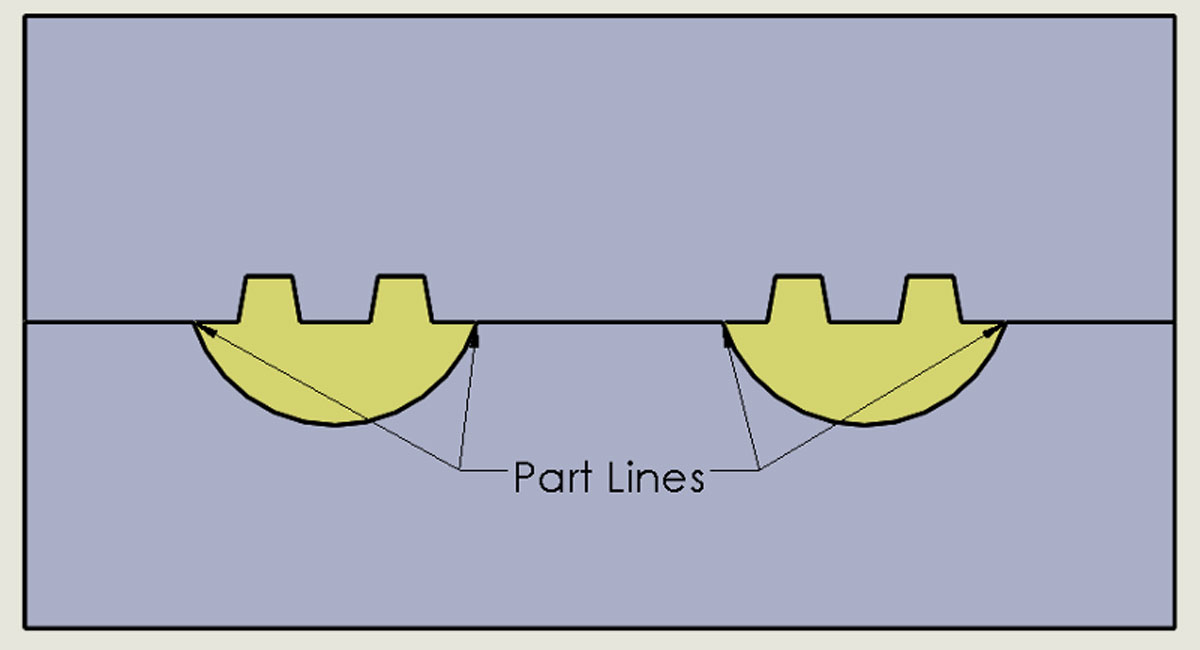

خطوط جدایش

خطوط جدایش ، خطوطی هستند که در آن دو قس۳مت از قالب بر هم منطبق می شوند. این خطوط باعث به وجود آمدن یک خط فیزیکی بر روی قطعه می شوند که هم قابل دیدن است و هم قابل لمس.با این وجود این خطوط می توانند در صورت قرارگرفتن بر لبه های قطعه، پنهان شوند و یا به حداقل برسند. هنگام طراحی یک قطعه تزریق پلاستیک، همیشه خطوط جدایش آن را در نظر داشته باشید.

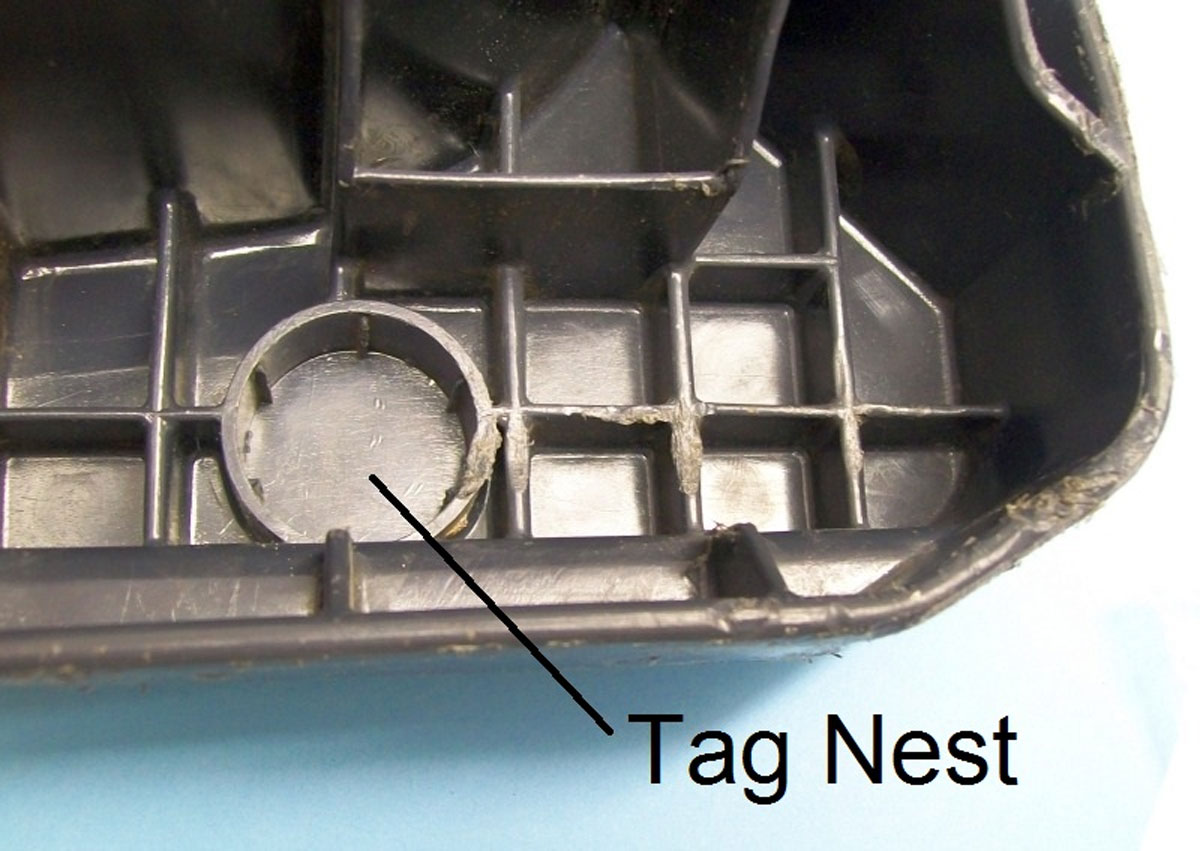

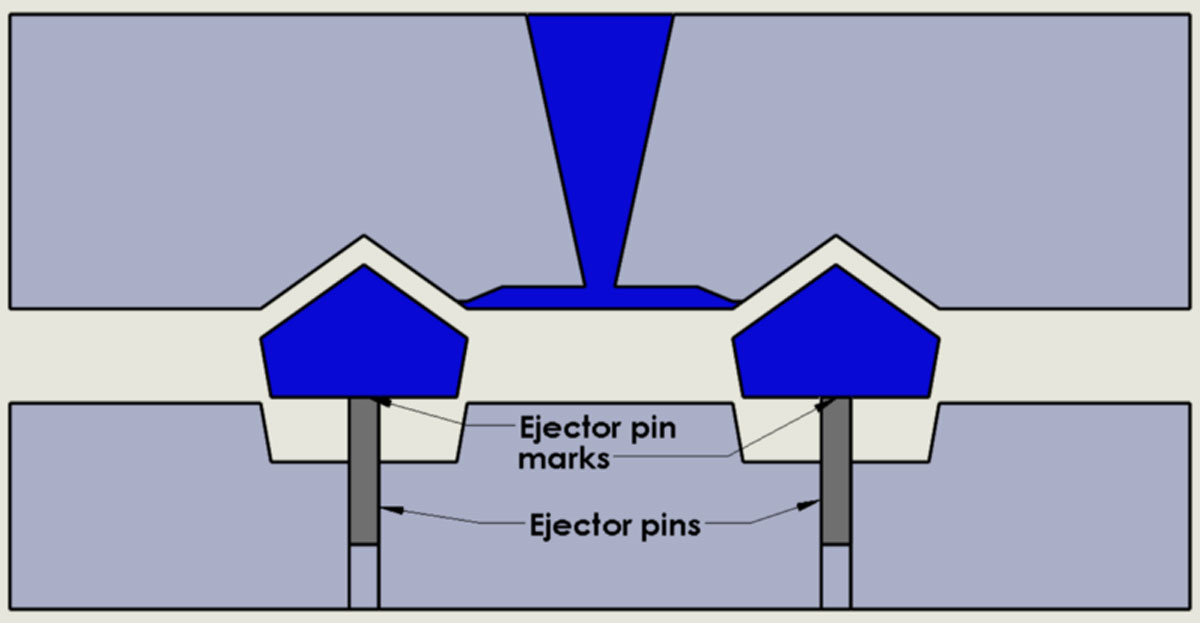

محل پین ( گیره) های پران

پین های پران به قطعه اجازه می دهند از قالب خارج شود.این پین ها به معنای کلمه بعد از آنکه ماده در قالب تزریق شد و شکل گرفت ، قطعه را به سمت بیرون فشار میدهند. گرچه در حالی که قطعات در حال خارج شدن هستند، این پین ها روی قطعه علامت و نشانه ای از خود به جا میگذارند؛ این علامت ها به طور معمول قابل حذف شدن نیستند، پس در نظر داشتن موقعیت آنها نکته ای کلیدی در طراحی قطعه است

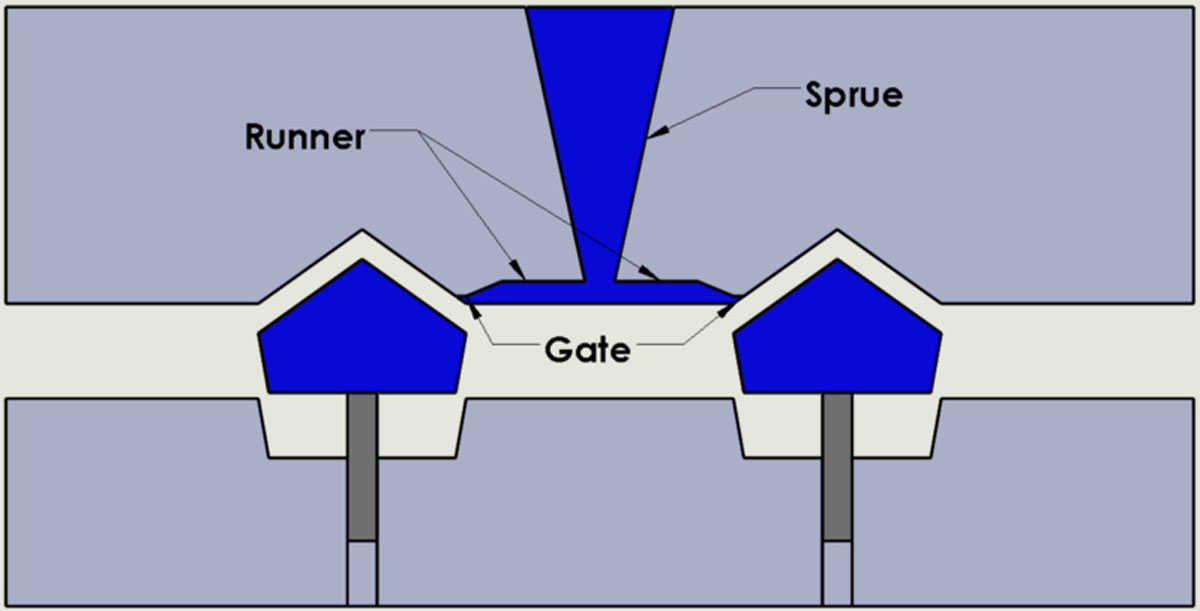

موقعیت دریچه ها و جریان مواد

همراه با موقعیت پین های پران و خطوط جدایش ، مهم است که محل قرار گیری دریچه ها را بدانیم. دریچه ها محلی هستند که که پلاستیک مذاب وارد حفره ای از قطعه، در قالب می شود. این دریچه ها، هنگامی که قطعه خنک می شود، علامت / نشانه ای از موقعیت دریچه به جا میگذارند، حتی زمانی که قصد بر آن است تا در روند سریع جداسازی شوند.

موقعیت دریچه گاهی به وسیله ی موارد زیر مشخص می شود:

- جایی که کمتر قابل توجه باشد

- جایی که با دیگر بخش های قطعه تداخل نداشته باشد

- چگونگی جریان یافتن ماده ی پلاستیکی در قطعه

- یا ترکیبی از همه این موارد.

ماده و ضخامت

یک ماده باید بسته به (۱) نحوه کار محصول، (۲) محیطی که در آن قرار دارد و (۳) اولویت طراح، انتخاب شود. این مواد مشخص میکنند قطعه چگونه احساس شود، چگونه به نظر برسد و چگونه کار کند. بعضی از آنها انعطاف پذیر هستند، برخی سخت، برخی قوی ، و برخی شکننده. نوع مواد انتخاب شده اغلب تاثیر قابل توجهی در طراحی قطعه دارد. ممکن است لازم باشد بعضی از تیرک های نگهدارنده برداشته یا اضافه شوند، و دیواره ها ممکن است نیاز به ضخیم تر شدن یا نازک تر شدن داشته باشند ،و غیره.

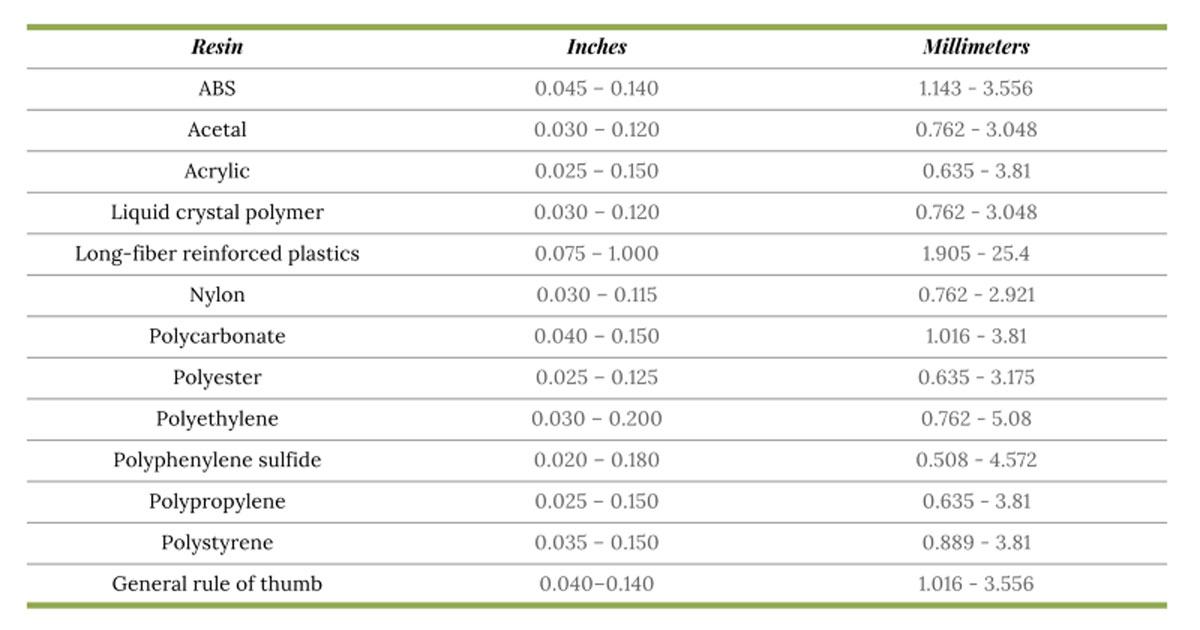

ضخامت پیشنهادی برای دیواره بر اساس نوع مواد :

تمام مفاهیم ارائه شده در اسلایدهای قبلی، تنها برخی از روش های صحیح مهندسی است که باید در هنگام طراحی قطعاتی که به وسیله قالب گیری تزریق پلاستیک تولید می شوند، در نظر بگیرید.

این شیوه ها همچنین به عنوان DFM شناخته شده اند (طراحی برای قابلیت تولید) و باید به عنوان یک چک لیست به طور مداوم در سراسر فرآیندطراحی و طراحی مجدد محصولات استفاده شود.

به یاد داشته باشید که توجه به این شیوه ها صرفه جویی در هزینه های تولید و زمان را در دراز مدت برای مشتریان تضمین می کند.

ترجمه: شبنم سمیعی