در طی سالیان گذشته، تحقیقات بسیاری در زمینه پلاستیکهای زیست تخریب به هدف یافتن جایگزینی برای پلاستیکهای مصنوعی، صورت گرفته است. پلاستیکهای زیست تخریب نسبت به پلاستیکهای مصنوعی برتری هایی دارند. میزان مواد فسیلی مصرفی برای تولید این پلاستیک ها کمتر است، گازهای گلخانه ای کمتری درطی فرایند و مصرفشان تولید می شود، مواد حاصله از تخریب آنها سمی نمی باشند، همچنین هزینه مدیریت پسماند حاصل از آنها بسیار کمتر از پلاستیک های مصنوعی است. پلاستیک های زیست تخریب از پلیمرهای طبیعی حاصل از منابع گوناگون گیاهی و جانوری ساخته می شوند. در این میان، پلی ساکاریدهایی همچون نشاسته بیش از دیگر انواع پلیمرهای طبیعی به عنوان ماده اولیه، مورد توجه صنعت پلاستیک های زیست تخریب واقع شده است.

در طی سالیان گذشته، تحقیقات بسیاری در زمینه پلاستیکهای زیست تخریب به هدف یافتن جایگزینی برای پلاستیکهای مصنوعی، صورت گرفته است. پلاستیکهای زیست تخریب نسبت به پلاستیکهای مصنوعی برتری هایی دارند. میزان مواد فسیلی مصرفی برای تولید این پلاستیک ها کمتر است، گازهای گلخانه ای کمتری درطی فرایند و مصرفشان تولید می شود، مواد حاصله از تخریب آنها سمی نمی باشند، همچنین هزینه مدیریت پسماند حاصل از آنها بسیار کمتر از پلاستیک های مصنوعی است. پلاستیک های زیست تخریب از پلیمرهای طبیعی حاصل از منابع گوناگون گیاهی و جانوری ساخته می شوند. در این میان، پلی ساکاریدهایی همچون نشاسته بیش از دیگر انواع پلیمرهای طبیعی به عنوان ماده اولیه، مورد توجه صنعت پلاستیک های زیست تخریب واقع شده است.

نشاسته یک پلیمر طبیعی تجدید پذیر و ارزان است که در طبیعت به فراوانی یافت می شود. این پلیمر طبیعی از گیاهانی همچون گندم، ذرت، حبوبات و هم چنین ریشه های نباتی مانند سیب زمینی و کاساوا به دست می آید. پیوندهای هیدروژنی میان زنجیرهای نشاسته و ساختمان کریستالی ویژه آن، مانعی در برابر فرآیند پذیری این پلیمر طبیعی به شکل یک ترموپلاستیک می گردد. جهت رفع این مشکل، با افزودن موادی همچون روان کننده ها ، فیلر ها و سایر پلیمرها به نشاسته، آنرا به یک ترموپلاستیک تبدیل می نمایند. نشاسته ترموپلاستیک از جهت انعطاف پذیری و بسیاری از ویژگیهای مکانیکی مشابه با ترموپلاستیکهای مصنوعی می باشد، ضمن آنکه مزیت زیست تخریب پذیری را نیز دارا می باشد. در طی سالیان گذشته برخی از صنعتگران داخلی نیز به تولید ظروف یکبار مصرف از نشاسته، روی آورده اند.

مصرف ترمو پلاستیک ها، روند پر سرعت و رو به رشدی را در طی سالهای گذشته تجربه نموده است.در این میان و در سالهای اخیر، صنایع تولید کننده و مصرف کننده بسته بندی ها، از دو جنبه اقتصادی و محیط زیستی به جایگزینی پلاستیکهای مصنوعی با پلاستیک های زیست تخریب روی آورده اند. در این راستا، محققان نیز تلاشهای بسیاری جهت بهبود برخی از ویژگی های پلیمرهای زیست تخریب ، از جمله دوام و ماندگاری، مقاومت در برابر عوامل خارجی همچون مواد شیمیایی، فیزیکی و بیولوژیکی کرده اند و به موفقیت های چشمگیری نیز دست یافته اند.

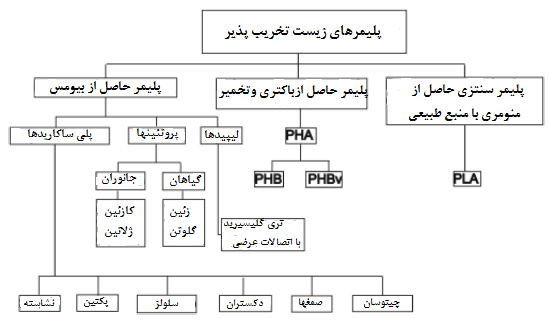

پلیمرهای طبیعی ماده اولیه پلیمرهای زیست تخریب به شمار می آیند. این پلیمرها از منابع گیاهی و جانوری گوناگونی حاصل می شوند(شکل۱).

شکل ۱ ) انواع پلیمرهای زیست تخریب پذیر

نشاسته در مقایسه با سایر پلیمرهای طبیعی، فراوان تر است و قیمت کمتری دارد. همچنین ترموپلاستیک های حاصل از آن، بر خلاف سایر پلی ساکاریدها، همچون سلولز و صمغ های گوناگون، قابلیت فرآیند توسط دستکاههای متداول در فرآیند ترموپلاستیک های مصنوعی را دارا می باشند. مجموعه این عوامل باعث گردیده است که نشاسته در میان سایر پلیمرهای طبیعی مورد توجه بیشتری جهت تولید ترموپلاستیک های زیست تخریب قرار گیرد.

با انجام یک سری اصلاخات شیمیایی و فیزیکی آن را تیدیل به ترموپلاستیکی می نمایند که نشاسته ترموپلاستیک (TPS) خوانده میشود. در اینجا لازم است پیش از پرداختن به ساختار و ویژکی های این ترموپلاستیک با ماده سازنده آن آشنا شویم.

نشاسته

نشاسته فراوان ترین کربوهیدرات موجود در گیاهان می باشد و در قسمت های گوناگون آنها همچون برگ، گل، میوه، دانه، ساقه و ریشه، از طریق فتوسنتز ساخته می شود. این پلیمر طبیعی عمدتا از گیاهانی مانند گندم، ذرت، حبوبات و هم چنین ریشه های نباتی مانند سیب زمینی و کاساوا استخراج می شود. ساختار نشاسته بر اساس نوع گیاهی که از آن حاصل گردیده متفاوت است و به همین دلیل نشاسته یا نام گیاه سازنده آن شناخته می شود؛ مانند نشاسته گندم، نشاسته ذرت، نشاسته سیب زمینی و نشاسته تاپیوکا که از کاساوا استخراج می گردد.

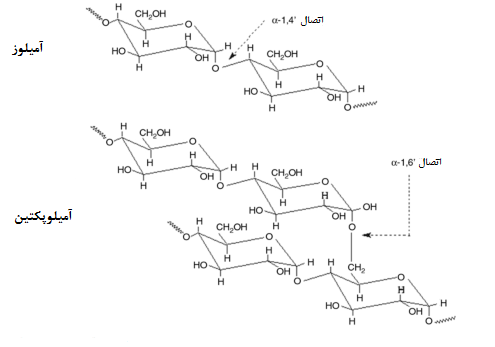

این پلیمر طبیعی، یک پلی ساکارید می باشد. به عبارت دیگر زنجیر های از منومرهای گلوکز تشکیل یافته است. نشاسته از دو پلی ساکاریدآمیلوز و آمیلوپکتین تشکیل شده است(شکل۲). علاوه بر این دو پلی ساکارید، نشاسته حاوی مقادیر جزئی لیپید و پروتئین می باشد.

شکل ۲ ) ساختار مولکولی نشاسته

آمیلوز یک پلیمر خطی می باشد که در زنجیره آن، منومرهای گلوکز توسط پیوندهای ۴,۱-α به یکدیگر متصل شده اند. طول زنجیراین پلی ساکارید بین ۱۰۲ تا ۱۰۴ واحد گلوگز است. آمیلوپکتین یک پلیمربا شاخه های جانبی است که در آن منومرهای گلوگز با پیوندهای ۴,۱-α بر روی زنجیره اصلی به یکدیگر متصل هستند و در نواحی ۶,۱- α زنجیره شاخه های جانبی قرار گرفته اند. طول زنجیراین پلی ساکارید بین ۱۰۴ تا ۱۰۵ واحد گلوگز است.

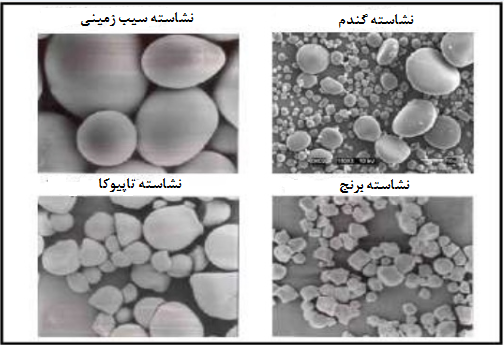

نشاسته به طور معمول حاوی ۱۵ تا ۳۰ درصد آمیلوز و ۷۰ تا ۸۵ درصد آمیلوپکتین می باشد. ساختمان نشاسته از گرانول هایی تشکیل یافته است که آمیلوز و آمیلو پکتین درون آنها قرار گرفته اند ( شکل۳).

شکل ۳ ) تصویر میکروسکوپی گرانولهای نشاسته

شکل، اندازه و سطح گرانول ها میزان آمیلوز و آمیلو پکتین موجود در آنها بسته به منبع گیاهی نشاسته، انواع گوناگونی دارد. اندازه گرانول های نشاسته بین ۱/۰ تا ۲۰۰ میکرومتر است و اشکال مختلفی از جمله کروی، بیضی و چندوجهی دارد. ویژگیهای هر نوع نشاسته بر اساس تفاوتهای موجود در گرانول آن با دیگری، کاملا متفاوت است.

گرانول های نشاسته ساختمانی نیمه کریستالی دارند، به عبارت دیگر دارای نواحی کریستالی و آمورف می باشند. زنجیره های اصلی آمیلو پکتین سازنده نواحی کریستال گرانول هستند، حال آنکه آمیلوز به همراه شاخه های جانبی آمیلوپکتین، نواحی آمورف آن را تشکیل می دهند. این ویژگی باعث می گردد که نشاسته در آب سرد حل نشود. همچنین این ساختمان نیمه کریستالی، باعث می شود که نشاسته درجه حرارت انتقال شیشه ای معینی نداشته باشد.

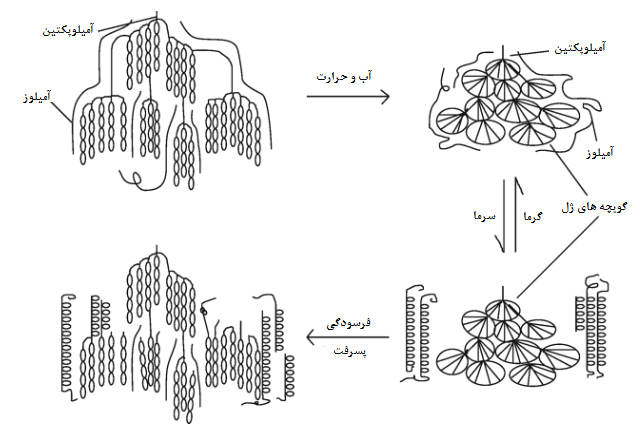

یکی از ویژگی های ساختاری و متفاوت نشاسته به هنگام افزوده شدن آب به آن، گذر از مراحل مختلف تغییر فاز، شامل جذب آب تا شکسته شدن گرانول است.در ابتدا به هنگام جذب آب، گرانول نشاسته حدود ۳۰ درصد افزایش حجم می یابد. تورم نشاسته یک عمل بازگشت پذیر می باشد. سوسپانسون حاصله، در صورت اعمال حرارت بر آن، به یک مخلوط غلیظ و خمیری شکل تبدیل می شود. این مرحله ای است که در آن گرانولهای نشاسته کاملا می شکنند و نشاسته قابلیت انحلال نسبی را در آب می یابد. با ادامه حرارت، در این مخلوط تغییر فازی ایجاد می شود که به آن “ژل شدن” می گویند و آن هنگامی آغاز می گردد که آب در بخش آمورف نشاسته و در میان زنجیرهای آمیلوز نفوذ کرده باشند. ژل شدن از ناحیه آمورف و در بخشی از آن که دارای پیوندهای هیدروژنی ضعیف تر می باشند، شروع می شود و به تدریج به ناحیه کریستالی تعمیم می یابد. در این مرحله آمیلوز و آمیلوپکتین فازهای جداگانه ای تشکیل می دهند، زیرا از جهت ترمودینامیکی قابلیت امتزاج پذیری ندارند. پس از تشکیل ژل و توقف حرارت ، نیروهای بین مولکولی زنجیره ها افزایش می یابند. در این مرحله است که زنجیرهای پلی ساکارید مجددا شبکه کریستالی تشکیل می دهند، اما با این تفاوت که کریستالهای حاصله از آمیلوزهای خطی تشکیل یافته اند و با کریستالهای موجود در گرانول نشاسته خام کاملا متفاوتند. این مرحله”پسرفت “خوانده می شود.

شکل ۴ ) مراحل تغییر فاز نشاسته

نشاسته در حالت خام خود یک ترموپلاستیک به شمار نمی آید، زیرا در صورت حرارت دیدن، پیش از آنکه کریستالهای آن ذوب گردند تجزیه می شود. بنابر این نشاسته خام به تنهایی قابلیت فرآیند مذاب را ندارد. به همین دلیل با یک سری اصلاحات و تغییرات آنرا به نشاسته ترموپلاستیک تبدیل می نمایند.

نشاسته ترموپلاستیک

ترموپلاستیک به گروهی از پلاستیکها اطلاق می گردد که در دمایی بالاتر از دمای ذوب ویا دمای انتقال شیشه ای خود نرم و جاری شوند. این در حالیست که نشاسته به علت دارا بودن ساختمانی ویژه و نیمه کریستالی، دمای انتقال شیشه ای آن بالاتر از دمای تخریبش بوده و بنابراین قابلیت ذوب و روان شدن را ندارد. جهت ایجاد این قابلیت در نشاسته خام، می بایست شدت نیروهای هیدروژنی میان زنجیرهای پلی ساکارید به طریقی کاهش یابد. کاهش این نیروها تنها توسط حلالهایی همچون آب امکان پذیر است. در در صورت حرارت دادن نشاسته در مجاورت آب، ژلی حاصل می شود. این ژل پایه ساخت پلیمرهای حاوی نشاسته است که قابلیت ذوب را دارا می باشند. نشاسته ای که در مجاورت حلال و با اعمال حرارت و نیروهای برشی به شکل ژل درمی آید، ساختمانی آمورف داشته و نشاسته ترموپلاستیک TPS)) نامیده می شود.علت این نامگذاری قابلیت فرآیندپذیری حرارتی توسط تمامی دستگاههای متداول در فرآیند ترموپلاستیکهای مصنوعی همچون اکستروژن، قالبگیری تزریقی و بادی، و قالبگیری فشاری آن می باشد.

از بین بردن نواحی منظم و کریستال ساختمان نشاسته خام، لازمه ساخت نشاسته ترموپلاستیک می باشد. حرارت و نیروهای برشی، از عوامل مورد نیاز جهت تخریب این ساختمان منظم و تبدیل آن به یک ترمو پلاستیک همگن با قابلیت روان شدن و شکل گیری است. همانگونه که قبلا اشاره گردید، نشاسته دمای انتقال شیشه ای مشخصی ندارد در حالیکه این دما در مورد نشاسته ترموپلاستیک مقدار مشخصی است.

نرم کننده ها از دیگر عوامل مورد نیاز جهت ایجاد خواص گرمانرمی در نشاسته می باشند. بوجود آمدن نیرو های کششی میان آمیلوز و نرم کننده هایی همچون سوربیتول و یا گلیسیرین، باعث افزایش انعطاف پذیری نشاسته ترموپلاستیک می شود. ضمن آنکه با تغییر میزان نرم کننده، می توان به نشاسته های ترموپلاستیک با ویژگیهای مختلف دست یافت.

روشهای متداول جهت تبدیل نشاسته خام به نشاسته ترموپلاستیک به قرار زیر می باشند:

- استفاده از نرم کننده ها

نرم کننده ها در گرانول های نشاسته نفوذ میکنند و به کمک حرارت، فشار و نیروهای برشی، نیروهای هیدروژنی میان زنجیره ها با نیروهای میان خود و زنجیره جایگزین می نمایند. نرم کننده ها به انعطاف پذیری و قابلیت فرآیند نشاسته در زیر دمای تخریب آن کمک می نمایند. آب اصلی ترین نرم کننده نشاسته به شمار می آید، هر چند که با استفاده از آن به تنهایی، نمی توان به ویژگیهای مطلوبی در نشاسته ترموپلاستیک دست یافت. نرم کننده های آب دوست از عمده ترین مواد مصرفی برای نشاسته می باشند که در این میان می توان در میان آنها از گلیسیرین، اوره، فرمامید، آمینو اسید، سوربیتول، مالتودکسترین، پنتا اریترول و گلیکولها نام برد. ترکیب آب و گلیسیرین از متداولترین نرم کننده های مورد استفاده می باشد. مولکولهای نرم کننده به علت کوچک بودنشان در مقابل زنجیرهای نشاسته و قابلیت حرکت بیشترشان بدون ایجاد تخریبی در شبکه کریستالی نشاسته، تنها در میان زنجیرهای آمیلوز و آمیلو پکتین نفوذ می کنند.

- اختلاط نشاسته با سایر پلیمرها

هدف از اختلاط دو پلیمر، بهبود ویژگی های نامطلوب یکی از آنهاست. در نشاسته ترموپلاستیک، این عمل به منظورکاهش حساسیت این پلیمر زیست تخریب پذیر در مقابل آب و متلاشی شدن آن و همچنین جلوگیری از پسرفت آن صورت میگیرد. علاوه بر آن بهبود خواص مکانیکی این ترموپلاستیک نیز مدنظر می باشد.

با افزودن یک پلیمر نشاسته دوست ،می توان آنعطاف پذیری محصول به دست آمده، را و تنها با استفاده از آب به عنوان نرم کننده، تحت فرآیندهای حرارتی همچون اکستروژن قرار داد. چنین اختلاطی باعث بهبود انعطاف پذیری، مقاومت کششی و تغییر طول در کشش می شود، ضمن آنکه از پسرفت نشاسته ترموپلاستیک می کاهد. محصول به دست آمده علاوه بر زیست تخریب پذیر بودن، ازجهت اقتصادی نیز مقرون به صرفه است.

پلی وینیل الکل، پلی استرهای طبیعی همچون پلی لاکتیک اسید، پلی هیدروکسی آلکانوئاتها، پلی بوتیلن سوکسینات و پلی بو تیلن آدیپات، پلی اتیلن، از پلیمرهایی هستند که با نشاسته ترموپلاستیک مخلوط می شوند. سایر پلیمرهای قطبی مانند پلی N-وینیل پیرولیدین و پلی کاپرولاکتام نیز قابل استفاده می باشند. پلی پروپیلن، پلی اتیلن و پلی استایرن از دیگر پلیمرهایی هستند که با نشاسته ترموپلاستیک مخلوط می گردند.

واضح است که جهت حفظ کامل ویژگی زیست تخریب پذیری نشاسته ترموپلاستیک، می بایست آنرا با پلیمرهای همانند خود از جهت این ویژگی مخلوط نمود. در این میان پلی آمیدها و پلی استرهای آلیفاتیکی همچون پلی-ɛ-کاپرولاکتام (PCL) پلی هیدروکسی بوتیرات (PHB )، و پلی لاکتیک اسید (PLA) قابلیت امتزاج با نشاسته ترموپلاستیک را دارا میباشند، بسیار مورد توجه واقع شده است.

- نشاسته گندم ترموپلاستیک سازگاری کامل با پلی-ɛ-کاپرولاکتام (PCL)، در نسبت های مختلف دارد. در صورتیکه نشاسته گندم فاز اصلی باشد، با افزودن حداقل ۱۰ درصد PCL به آن، حساسیتش در مقابل آب به شدت کاهش می یابد، و در نتیجه ابعاد محصول به دست آمده از پایداری برخوردار می شود. از نظر ویژگی های مکانیکی، مدول الاستیسیته آن کاهش و در عین حال استحکام ضربه ای آن افزایش می یابد. کاربرد این مخلوط بسیار محدود است، زیرا دمای ذوبی حدود ۶۰ درجه سانتیگراد داد. بنابراین در مناطقی که دمای محیط بالاتر از ۴۰ درجه سانتیگراد باشد، نرم می شود.

- پلی استرهایی همچون پلی بوتیلن سوکسینات (PBS) و پلی بوتیلن سوکسینات کو آدیپات (PBSA)، به منظور بهبود ویژگی های مکانیکی با آن مخلوط می گردند. خواص رئولوژیکی مخلوط نشاسته ترموپلاستیک با بهبود می یابد PBSA. وجود تنها ۵ درصد نشاسته در این مخلوط، بطور قابل توجهی از نیمه عمر این ماده در مقایسه با پلی استر می کاهد و در نتیجه به زیست تخریب پذیری آن سرعت می بخشد.

- نشاسته سیب زمینی قابلیت امتزاج پذیری بالایی با پلی هیدروکسی بوتیرات (PHB) دارد.این مخلوط با نسبت ۳/۰ به ۷/۰ ، PHBبه نشاسته، قابلیت تشکیل فیلم را می یابد.

- پلی لاکتیک اسید (PLA)، یک پلی استر آلیفاتیک است که از نیشکر و ذرت به دست می آید. قیمت پایین این ماده و در دسترس بودن آن در مقایسه با سایر پلیمرهای زیست تخریب پذیر، باعث گستردگی مصرف آن، بویژه در بسته بندی مواد غذایی شده است. فیلم حاصل از مخلوط نشاسته ترموپلاستیک و PLA، مقاومت بالایی در برابر عبور آب دارد، و علاوه بر آن به علت بهبود خواص مکانیکی، به خوبی شرایط سخت قالبگیری تزریقی، ترموفرمینگ به کمک خلا و قالبگیری بادی را تحمل میکند.

در تمامی محصولات مذکور، نشاسته ترموپلاستیک به عنوان فاز پیوسته عمل می کند. حال آنکه در برخی دیگر از مخلوطها، نشاسته به شکل یک پرکننده در فاز پیوسته یک پلیمر دیگر، پراکنده می شود. به عنوان مثال می توان از مخلوط نشاسته و پلی اتیلن نام برد. در این مخلوط، نشاسته در پلی اتیلن، به عنوان ماتریس، پراکنده شده است، و سازگاری این دو جز معمولا با اضافه نمودن کوپلیمر پیوندی پلی اتیلن مالئیک انیدرید فراهم می شود. نشاسته در این مخلوط، عاملی جهت زیست تخریب پذیر نمودن پلی اتیلن می باشد. بدین صورت که با تخریب زیستی خود، حفره هایی در ماتریس ایجاد میکند و در نتیجه به تخریب تدریجی آن کمک می نماید. سرعت آین نوع تخریب به حدی کم است که با تعریف استادارد بین الممللی برای مواد زیست تخریب پذیر، هماهنگی ندارد.

- ساخت کامپوزیت

از انواع پرکننده ها و مواد تقویت کننده، جهت ساخت کامپوزیتهای نشاسته ترموپلاستیک استفاده می شود. پرکننده های نانو، ویژگیهای مکانیکی و حرارتی انواع مختلف این ترموپلاستیک را بهبود می بخشند. از دیگر مزایای تبدیل آن به یک کامپوزیت، می توان به افزایش مقاومت نشاسته در برابر آب که از مهمترین نقاط ضعف این پلیمر به شمار می آید، اشاره نمود پرکننده ها همچنین از پسرفت نشاسته پس از ژل شدن آن جلوگیری می کنند. شکنندگی ورق های نشاسته ترموپلاستیک یکی از معایب آن می باشد. این عیب با تبدیل آن به کامپوزیت و در مواردی، افزودن نرم کننده به کامپوزیت برطرف می شود.

موادی همچون تالک، خاک رس، سیلیکا و الیاف سلولز، بویژه نوع میکروکریستالی آن و همچنین نانو سلولزها، از متداولترین پرکننده ها و تقویت کننده ها در این زمینه می باشند. این مواد معمولا در مرحله ژل شدن نشاسته، به آن اضافه می گردند.

مثالهای زیر، نمونه هایی از کامپوزیتهای نشاسته ترموپلاستیک می باشند:

- مخلوط نشاسته و پلی وینیل الکل به همراه سیلیکا

- مخلوط نشاسته و پلی وینیل الکل به همراه خاک رس

- نانو کامپوزیت نشاسته ترموپلاستیک، حاصل از نشاسته ترموپلاستیک، الیاف نانوی کربن و نرم کننده گلیسرول

- کامپوزیت زیست تخریب پذیر نشاسته ترموپلاستیک و پلی لاکتیک اسید، تقویت شده با الیاف سلولز و افزودنی انیدرید مالئیک به عنوان کمک کننده امتزاج

نشاسته یک منبع تغذیه مناسب برای میکروارگانیسم هایی همچون قارچها و باکتریها به شمار می آید. به علت وجود آب در ساختمان نشاسته، محیط مناسبی برای فعالیت میکروارگانیسم ها فراهم می آورد، که نتیجه آن تسریع تجزیه نشاسته توسط آنهاست. این تخریب ممکن از قبل از فرارسیدن زمان تعریف شده برای پایان عمر محصول زیست تخریب پذیر، اتفاق بیفتد. جهت رفع این عیب از پایدار کننده ها استفاده می شود. تخریب حرارتی، از دیگر مشکلاتی است که نشاسته با از دست دادن آب با آن مواجه می باشد. جهت رفع این عیب نیز از پایدار کننده هایی همچون کربنات کلسیم استفاده میشود. کامپوزیت حاصله، حاوی مقدار کمی آب بوده و در دمای بالاتری نسبت به نشاسته ترموپلاستیک خالص، تخریب می گردد.

ویژگی های نشاسته ترموپلاستیک

ترکیبات نشاسته ترموپلاستیک، مدول الاستیسیته بالاتری نسبت به ترموپلاستیکهای مصنوعی دارند. خواص الاستیک/کششی این ترکیبات در کرنش پایین ، قابل اندازه گیری است ، هر چند که تغییر طول آن تا حد پارگی، کم بوده و به میزان رطوبت بستگی دارد. مدول بالای نشاسته ترموپلاستیک به رطوبت، نوع نرم کننده ها و پرکننده های مصرفی و امکان کریستالیزاسیون مجدد آن بستگی دارد. نشاسته ترموپلاستیک دارای استحکام بالایی است، این استحکام برای محصولات شکننده آن، با تنش در نقطه شکست و برای محصولات منعطف، با تنش در نقطه تسلیم اندازه گیری می شود. علت چنین استحکامی وجود نیروهای قوی هیدروژنی درون مولکولی و بین مولکولی در نشاسته، و همچنین چسبندگی شدید آن به سایر اجزای پلیمری، و پر کننده ها می باشد. ترکیبات نشاسته ترموپلاستیک به مرور زمان به دلیل از دست دادن آب و همچنین کریستالیزاسیون مجدد، به تدریج شکننده می شوند.

چگالی گروهای قطبی موجود در ساختار انواع نشاسته ترموپلاستیک و همچنین میزان آب موجود در این ترکیبات، تاثیر به سزایی بر خواص دی الکتریکی آنها دارد.

در مقایسه با سایر پلیمرها، عبور بخارات و گازهایی همچون اکسیژن، رطوبت و سایر مواد فرار از آن به سختی صورت می گیرد. علت این ویژگی، بالا بودن تراکم نیروهای هیدروژنی و نیروهای قطبی درساختار ترکیبات نشاسته ترموپلاستیک است، که مانعی در برابر پخش شدن مولکول های ریزمی باشند. عبور بخارات از فیملهای نشاسته ترموپلاستیک، بستگی به میزان رطوبت درون ترکیب پلیمری و ساختمان کریستالی آن دارد. باوجود آنکه رطوبت به آسانی از ورقهای نشاسته ترموپلاستیک عبور نمی نماید، اما جذب رطوبت از معایب آن می باشد.

کاربرد نشاسته ترموپلاستیک

در طی دو دهه گذشته پیشرفتهای بسیاری در زمینه تولید محصولات مختلف از نشاسته های ترموپلاستیک صورت گرفته است. نظر به ارزان بودن و همچنین خاصیت زیست تخریب پذیری، فیلم و ورق حاصل از این ترموپلاست، به طور وسیعی در تولید محصولات شکل دهی شده توسط فرآیندهای حرارتی، همچون ترموفرمینگ به استفاده می رسد.

نشاسته ترموپلاستیک عمدتا برای بسته بندی مواد غذایی استفاده می شود. این پلیمر، قابلیت تبدیل به فوم را نیز داراست. فوم حاصله، به عنوان ضربه گیر در بسته بندی وسایل شکستنی بکار می رود. متداولترین کاربرد نشاسته ترموپلاستیک، کیسه های خرید، ظروف یکبار مصرف و ورقهای فرم داده شده برای بسته بندی مواد غذایی، بویژه مواد غذایی خشک می باشد.

فرآیند تولید فیلم نشاسته ترموپلاستیک

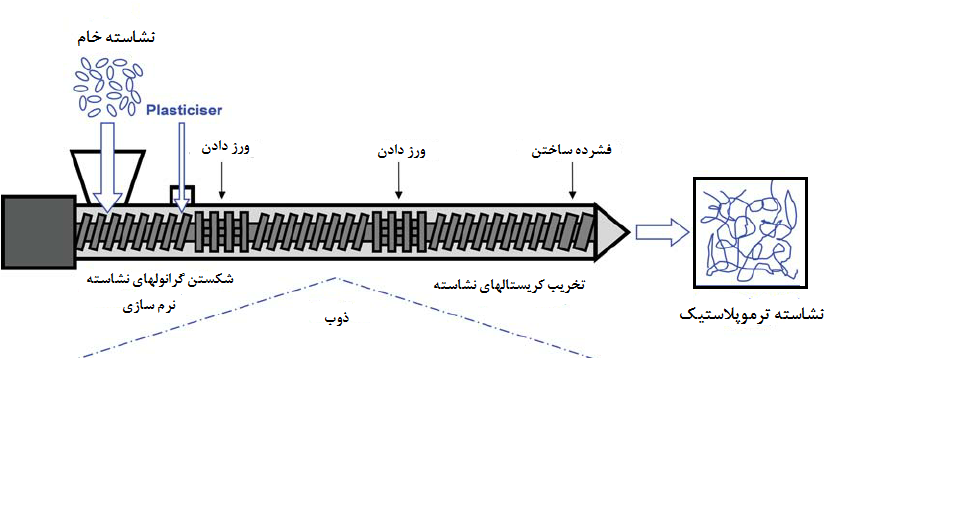

تبدیل نشاسته خام به نشاسته ترموپلاستیک، مستلزم از بین رفتن ساختمان کریستالی آن است . بدین منظور، می بایست نیروهای برشی و حرارت بر نشاسته اعمال گردد و در این میان، اکستروژن بهترین فرآیند جهت دستیابی به این هدف می باشد.

جهت این فرآیند از یک اکسترودر استفاده می شود. گرانول های نشاسته خام ابتدا در ناحیه ای با نیروهای برشی بالا، می شکنند، در حالیکه جداسازی زنجیرهای نشاسته از یکدیگر می بایست در ناحیه ای از اکسترودر که نیروهای برشی نه چندان شدیدی اعمال می نماید، صورت پذیرد. برای فرموله کردن نشاسته نیاز به ورودیهایی در طول اکسترودر می باشد. این ورودیها حهت افزودن نرم کننده، پر کننده و سایر افزودنیها به نشاسته استفاده می شوند. در این فرآیند می بایست امکان خروج مواد همچون بخار آب فرار فراهم باشد، بدون آنکه از میزان سایر مواد کاسته شود. ورق نشاسته ترموپلاستیک به هنگام خروج از قالب اکسترودر حاوی مقدار زیادی رطوبت می باشد. قبل از کلاف کردن، ورق حاصله می بایست از یک خشک کن عبور کند.

اکستروژن و یا به عبارتی اعمال نیروهای برشی، باعث شکستن ساختمان نشاسته و دستیابی به ترکیب همگن از نشاسته و سایر اجزای این ترموپلاستیک می شود. محصول فرآیند اکستروژن، می بایست کاملا همگن و پیوسته، با رئولوژی مناسب برای شکل دهی باشد.

فوم نشاسته ترموپلاستیک از دیگر محصولات فرآیند اکستروژن می باشد. این فومها، از طریق تبخیر جزئی آب جذب شده در کامپاند نشاسته، به منظور ایجاد ساختمان سلولی، شکل میگیرند. فومهای مورد نظر میتوانند به شکل ورقه های پیوسته و یا به شکل گرانول یا چیپس باشند.

شکل ۵ ) فرآیند تولید نشاسته ترموپلاستیک

این مقاله در شماره ۳۳۶ (دی ماه ۱۳۹۶) ماهنامه صنایع پلاستیک منتشر شده است و درج آنها تنها با ذکر منبع مجاز می باشد.

نویسنده مقاله فوق، سرکارخانم مهندس رویا طاهری کوزه کنانی می باشند.