“نیدر اکسترودرها”،اکسترودرهای تک مارپیچ ویژه ای هستند که از لحاظ ساختاری و عملیات فرایندی با دیگر اکسترودرها تفاوت دارند. در این اکسترودرها، مارپیچ در جهت محوری، دارای حرکت رفت و برگشتی و سینوسی، در هر چرخش است. ساختار گام های مارپیچ و جریان تناوبی پس و پیش، به همراه تاثیرات متقابل دندانه های موجود روی بدنه سیلندر، موجب می گردند که تنش های برشی زیادی به آمیزه پلیمری وارد شود وبه همین دلیل نیازی به افزودن طول اکسترودر نمی باشد.

“نیدر اکسترودرها”،اکسترودرهای تک مارپیچ ویژه ای هستند که از لحاظ ساختاری و عملیات فرایندی با دیگر اکسترودرها تفاوت دارند. در این اکسترودرها، مارپیچ در جهت محوری، دارای حرکت رفت و برگشتی و سینوسی، در هر چرخش است. ساختار گام های مارپیچ و جریان تناوبی پس و پیش، به همراه تاثیرات متقابل دندانه های موجود روی بدنه سیلندر، موجب می گردند که تنش های برشی زیادی به آمیزه پلیمری وارد شود وبه همین دلیل نیازی به افزودن طول اکسترودر نمی باشد.

به دلیل حرکت سینوسی مارپیچ، مواد به صورت هم زمان تحت تنش های شکافتی، لایه لایه ای و ارینته شدن مجدد قرار می گیرند. مهندسی ساخت اکسترودرهای نیدر، که با در نظر گرفتن مورفولوژی و رئولوژی رفتاری مواد پلیمری طراحی شده است، موجب سهولت فرایند میکسینگ و پخش مواد شده و در نتیجه بهینه توزیع و همگونی میکس مواد را در حالت مذاب ایجاد خواهد کرد.

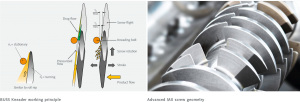

شکل۱) شکل مارپیچ و نیروهای وارده به آمیزه در جهات مختلف (برای مشاهده شکل در اندازه واقعی روی آن کلیک کنید.)

تمایز بین این تکنولوژی و سایر تکنولوژی های اکستروژن، زمانی بیشتر مشخص می شود که تفاوت زیادی بین ویسکوزیته مذاب و گستره ذوب اجزا سازنده آمیزه، نظیر افزودنی های مایع و یا پر کننده ها و الیاف با حجم بالای مصرف در ترکیب باشند.در این فرایند آمیزه به طور پیوسته تحت تنش های فشاری قرار نمی گیرد و در هر مرحله برش که مواد تجت تنش های شکافتی،لایه ای و ارینته شدن هستند، با چرخش بعدی مارپیچ،عاری از تنش شده و تحت کمترین فشار قرار می گیرند.(شکل۱)

علاوه بر این، کم بودن نسبت L/D و کاهش زمان ماندگاری پلیمر در اکسترودر از دیگر مزایای این سیتسم است.

ویژگی های ژل شدن و نرم شوندگی آمیزه پلیمری در نیدر اکسترودر با اکسترودر تک مارپیچ، دارای تفاوت های فراوانی است. در اکسترودر تک مارپیچ که آمیزه خشک به صورت انبوه و فشرده وارد قیف ورودی دستگاه شده است باید توسط حرارت خارجی واصطکاک ذوب شود. برای انجام این کار به فشار خوراک بالا نیاز است و سیلندر باید نسبتا سرد نگاه داشته شود،تا هیچ فیلم ویسکوزی بر روی دیواره سیلندر شکل نگیرد و در نتیجه میزان انرژی برشی وارده بر پودر باید کاهش یابدو در نتیجه انرژی رانش مواد، ذاتا بیشتر از مقدار انرژی لازم برای گرم کردن است.نیروی رانش برای اکسترودرهای دو مارپیچ خلاف گرد،به طور قابل توجهی کمتر است. اگر چه این ماشین ها،آمیزه پودری را در نواحی پیش گرم کردن و هم جوشی به خوبی فرایند می کنند،ولی فشار زیادی برای نرم کردن پودر و هم چنین سرد کردن سیلندر لازم است، در حالیکه در نیدر اکسترودر، آمیزه تحت تنش های فشاری پیوسته و افزایش حرارت قرار نمی گیرد .

در فرایند کلندر که جهت تولید فیلم از چهار تا شش غلطک حرارتی استفاده می شود، لازم است توسط مواد کاملا نرم و هموژن خوراک داده شود. به طور معمول آمیزه پی وی سی به هنگام عبور از هر غلتک،به میزان ده درجه سانی گراد به دمایش افزوده می شود،ابقای درجه حرارت آمیزه پی وی سی در مقادیر کمتر و در اولین غلتک، از اهمیت ویژه ای برخوردار است. چنانچه اکسترودر نتواند خوراک دستگاه کلندر را به صورت همگن و یکنواخت تامین کند، کیفیت محصول تولیدی به شدت دچار نوسان خواهد شد. نیدر اکسترودر هر دو نیاز بالا(ثابت نگاه داشتن حرارت ورودی به اولین سیلندر کلندرو هموژنیتی کامل مذاب) را تامین می کند.

ب

ه طور کلی مزایای نیدر اکسترودر ها به شرح زیر است:

طول بسیار کمتر فرایند

ایجاد برش های پیوسته در آمیزه بدون افزایش درجه حرارت

نیاز به درجه حرارت کمتر حین فرایند

زمان ماندگاری کمتر پلیمر در فرایند تولید

امکان استفاده از پی وی سی با k-value بیشتر

تمیز کاری راحت اکسترود به دلیل سهولت باز شدن سیلندر (شکل۲)

از اکسترودرهای نیدر بیشتر برای آمیزه سازی مواد حساس به تنش های حرارتی و برشی استفاده می شود نمونه ای از کاربردهای این اکسترودر در زیر آورده شده است.

الف)آمیزه های سیم و کابل پی وی سی:

کامپاند های سیم و کابل با توجه به حساسیت کاربردی، نیاز به پیوستگی، تکرار پذیری و تمیزی کامل دارند.اکسترودرهای نیدر به دلیل قابلیت تطبیق پذیری و هموژنیتی بالا مناسب آمیزه های کابلی هستند.

پی وی سی نرم

پلی اتیلن شبکه ای شده با پراکسید

پلی اتیلن شبکه ای شده با سیلان

نیمه هادی ها

کابل های الاستومری

کابل های تلفن

آمیزه های حاوی بازدارنده شعله فاقد هالوژن

ب)گرانول پی وی سی:

تولید گرانول پی وی سی با استفاده از آمیزه پودری توسط اکسترودرهای تک مارپیچ امری محال و یا بسیار مشکل است.اکسترودر های دو مرحله ای نیدر با دارا بودن سیستم تغذیه حجمی، گاز گیری وگرانول سازی، امکان تولید با آمیزه پودری را به راحتی مهیا می سازند.

پی وی سی نرم

پی وی سی سخت

آلیاژهای پی وی سی

پی وی سی کلرینه

کامپوزیت های چوب-پلاستیک

ج)خوراک کلندر:

پی وی سی (نرم، خشک، شفاف یا حاوی پرکننده)

PP,PET,TPE

چ)مستربچ

مستربچ مشکی

مستربچ حاوی پرکننده و مواد افزودنی

پوشش کاری پودری

تونرها

ترکیبات قالب گیری اپوکسی

ترموست ها

د)سایر

بایو پلیمرها

فلورو پلیمرها

نانو کامپوزیت ها

ترموپلاستیک الاستومر ها

ترکیبات قابل شبکه ای شدن

پلاستیک های مهندسی

شکل ۲ ) نمای داخلی نیدر اکسترودر

منبع: ماهنامه صنایع پلاستیک – شماره ۳۳۵ – آذرماه ۱۳۹۶

نویسنده : مهندس حمید حامد موسویان